CBC CylinderBoreCoating

Eine Zukunftstechnologie von HELLER

2011 starten die Daimler AG und HELLER eine Kooperation, um das Beschichtungsverfahren gemeinsam weiterzuentwicklen und zur Serienreife zu bringen.

2013 erhalten HELLER und Daimler den Deutschen Innovationspreis für Klima und Umwelt in der Kategorie „Prozessinnovationen für Klimaschutz“.

2016 wird die CBC-Technologie für den Deutschen Zukunftspreis nominiert. Zu diesem Zeitpunkt sind weltweit bereits 32 Maschinen im Einsatz.

Seit 2017 werden allein bei Daimler in Untertürkeim jährlich rund eine Million Vier- und Sechszylindermotoren unter Anwendung des CBC-Verfahrens produziert.

2020 stehen insgesamt über 100 Anlagen zur Beschichtung von mehr als 10 Mio. Motoren pro Jahr weltweit in Produktion.

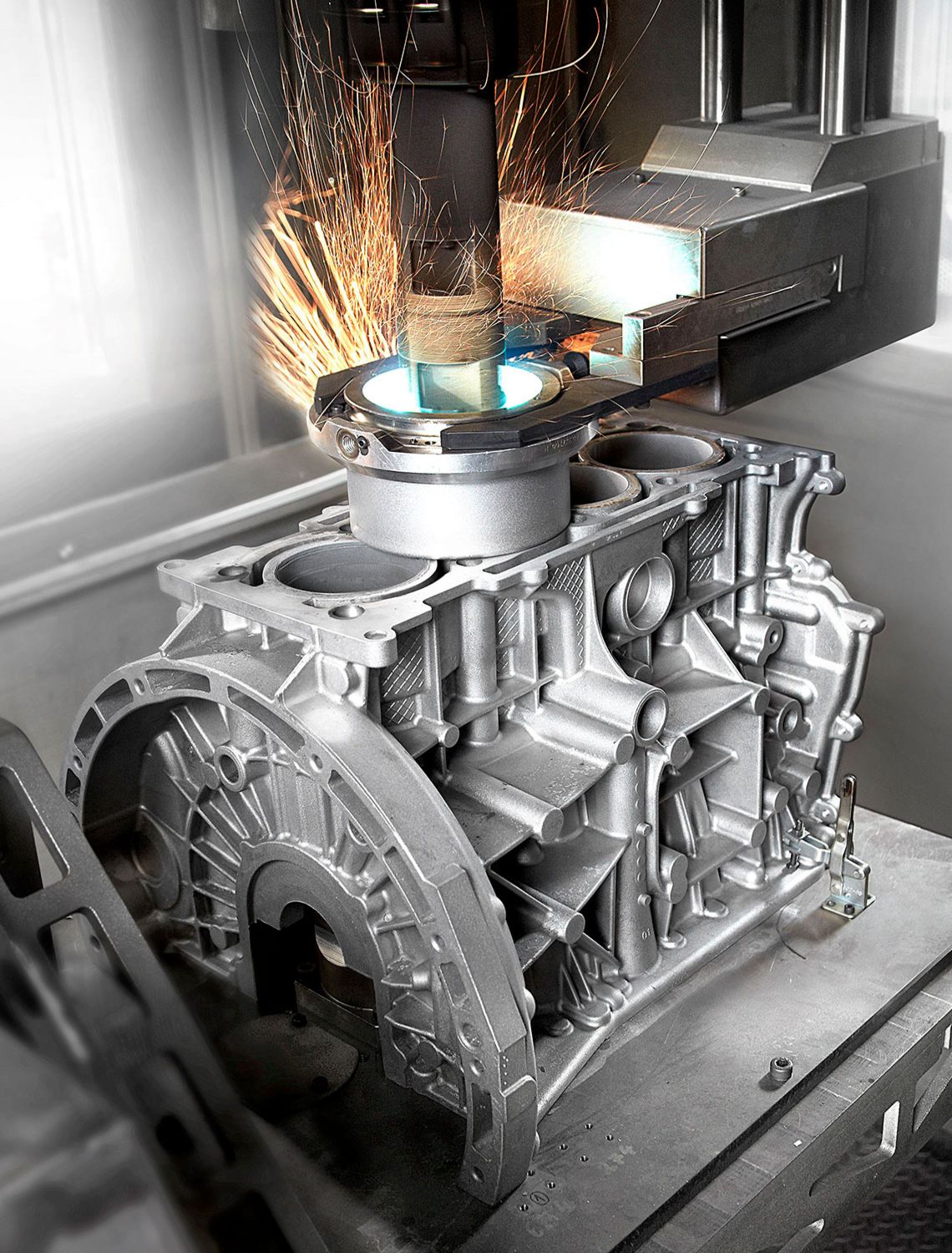

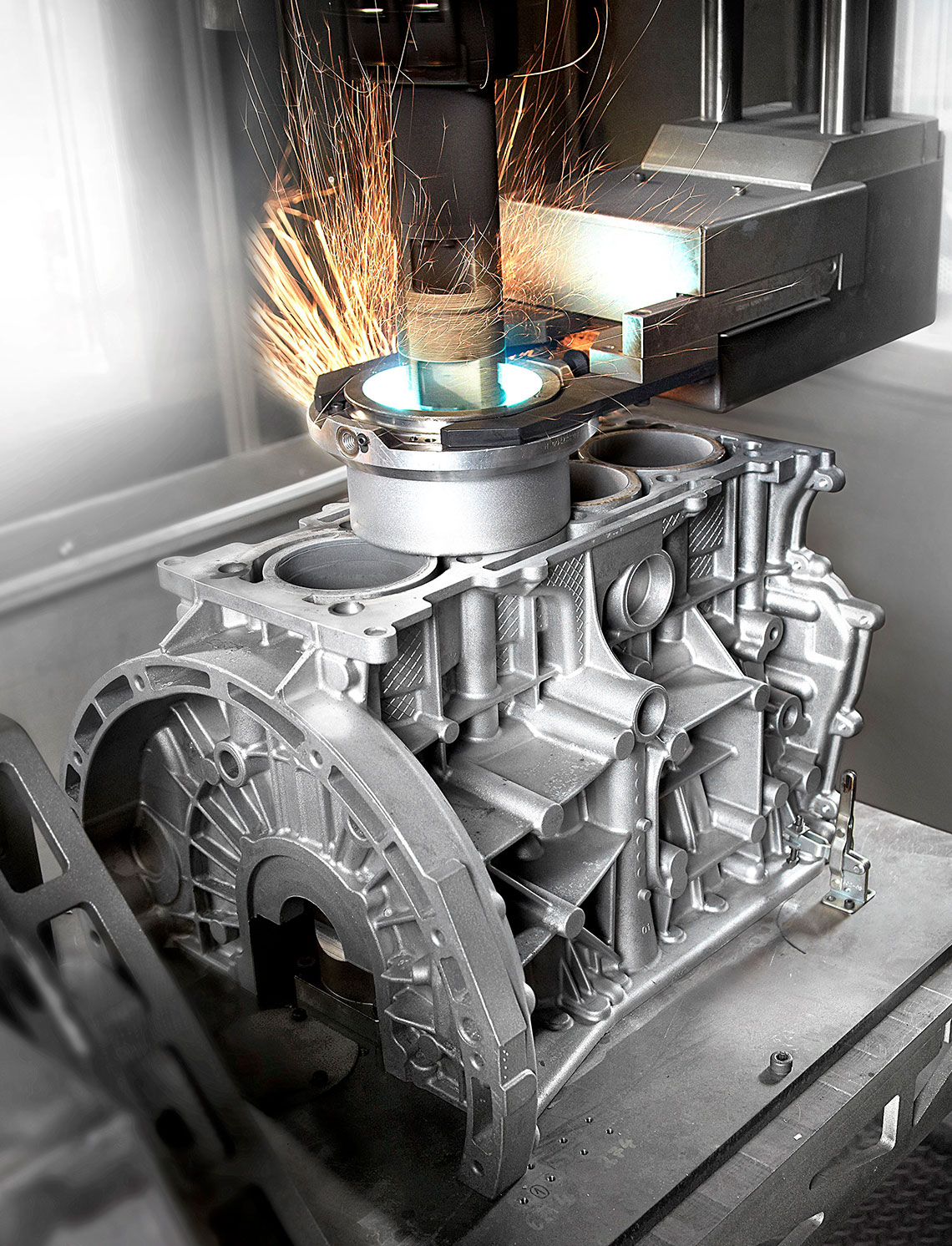

Der CBC-Prozess

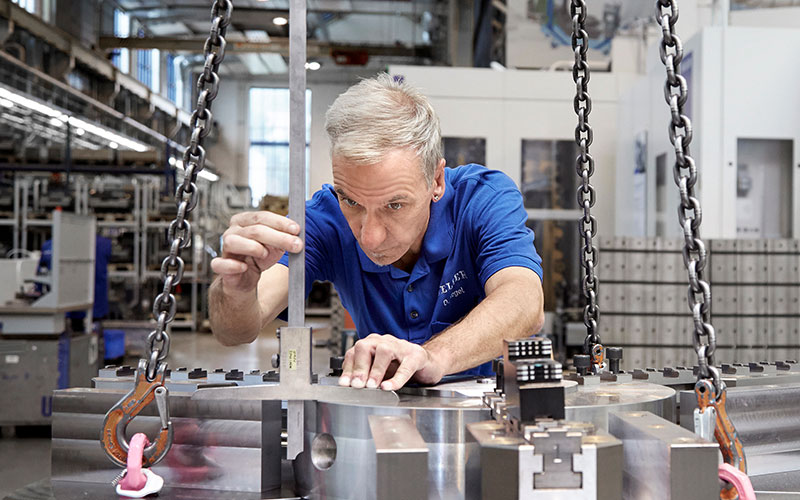

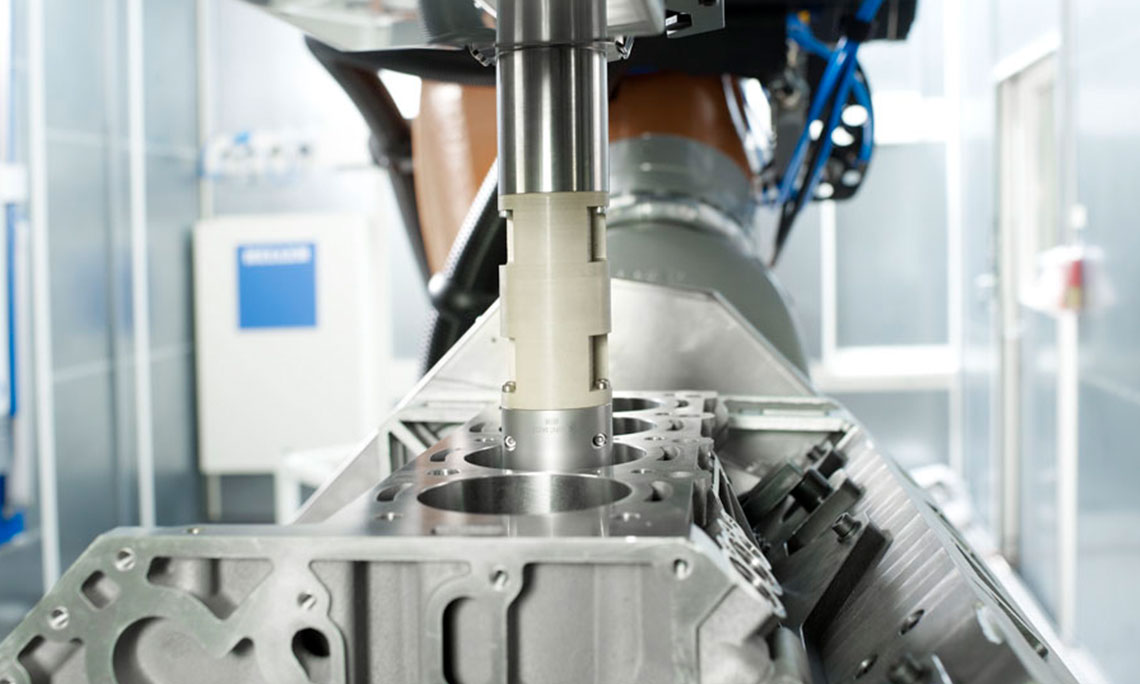

Mechanische Grundlage des CBC-Beschichtungsprozesses ist die geeignete Vorbereitung der Zylinderbohrung. Hier stehen unterschiedliche Aufrau-Technologien zur Verfügung, die ebenso unterschiedliche Oberflächen-Bedingungen herstellen. Für die Qualität des im zweiten Schritt folgenden Beschichtungsprozesses ist einerseits eine strukturierte Oberflächenqualität entscheidend, zum anderen ein exakt definiertes Bohrungszentrum. Wir bei HELLER haben uns deshalb für die Aktivierung der Oberfläche mit geometrisch definierter Schneide entschieden, das die Zylinderbohrung auf Maß fertigt und gleichzeitig eine präzise, gewindeartige Aufraustruktur, je nach Anforderung, ausbildet. Präzisionsarbeit in Großserie. Im HELLER CBC TechnologyCenter in Nürtingen übernimmt den Aufrauprozess eine MC 20. Die erzeugte Oberfläche bietet die Voraussetzung für Haftzugfestigkeiten von bis zu 50 MPa.

Vorteile des Aufrauens

- geometrisch definierte Oberflächenqualität

- Bohrzentrum definiert durch Bearbeitungszentrum

- Aufrau-Profil einstellbar

- Bohrungsdurchmesser und Aufrau-Profil in einem Arbeitsschritt

- flexibel anpassbar für verschiedene Arten von Aluminium- und Eisenguss

- präzise und kosteneffiziente Lösung mit kurzer Bearbeitungszeit

Optional kann der Motorblock nach dem Aufrauen aufgeheizt werden. Der Bohrungsdurchmesser und die Aufraustruktur vergrößern sich dadurch. Beste Bedingungen für Schritt zwei: das Beschichten.

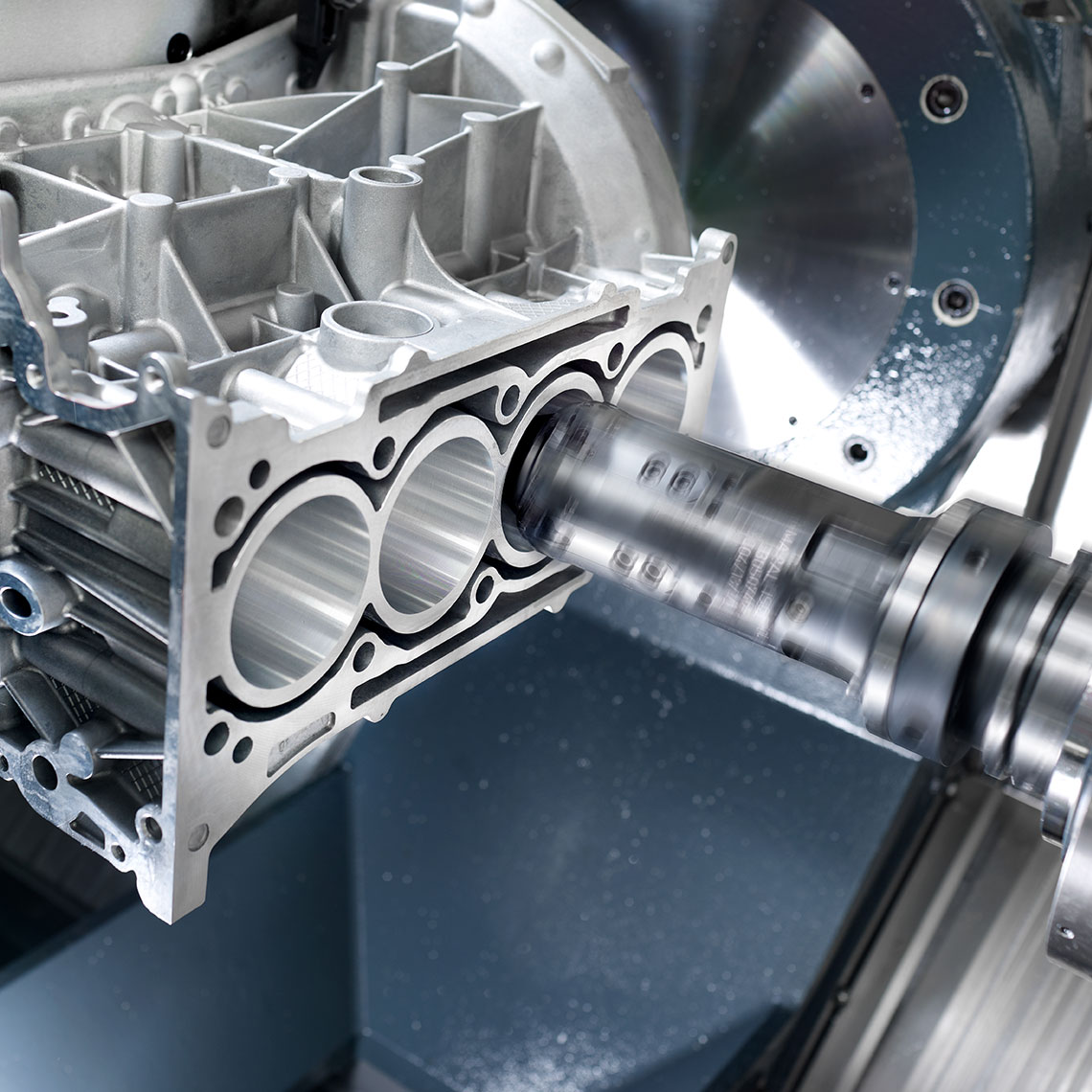

Für die Beschichtung von Zylinderbohrungen existieren momentan drei Verfahren am Markt: Das Eindraht-Verfahren PTWA, das pulverbasierte APS-Verfahren und das Zweidraht-Verfahren LDS. Wir haben das Zweidraht-Verfahren prozess- und steuerungstechnisch so optimiert, dass HELLER CBC heute die führende Beschichtungstechnologie ist, die prozesssicher für hohe Produktionsvolumina in Serie eingesetzt wird.

Im Beschichtungsmodul HELLER CBC 200 werden zwei Stahl-Drähte als Anode und Kathode mit einem Lichtbogen aufgeschmolzen. Unter Verwendung von Stickstoff als Prozessgas wird der aufgeschmolzene Stahl tropfenförmig in die aufgeraute Struktur der Zylinderbohrung befördert. Es entsteht eine etwa 0,3 mm dicke Stahlschicht mit der für die Technologie charakteristischen Porosität. Die in Anzahl und Größe einstellbaren Poren bilden den Raum für das Ölrückhaltevolumen und stellen somit die Schmierung der Zylinderlaufbahn sicher.

Vorteile der Beschichtung mit HELLER CBC

Robuster Prozess dank Regelung aller Prozessgrößen:

- hohe Auftragsrate durch zwei Drähte

- Sprüheffizienz größer 80 %

- kontinuierlicher Schichtaufbau

- Poren in Größe und Anzahl einstellbar

Sicherer und wirtschaftlicher Prozess:

- kurze Beschichtungszeit durch hohe Auftragsrate

- Stickstoff als Prozessgas, kostengünstig und sicher

- praktisch keine Oxide in der Schicht – dadurch effiziente Feinbearbeitung

- leistungsstarke Absauganlage für eine saubere Arbeitsumgebung

- keine Spezial-Drähte notwendig, jedoch auf Wunsch möglich

Maßhaltigkeit garantiert:

- geringer Wärmeeintrag in das Werkstück dank niedriger Temperatur der aufgeschmolzenen Partikel

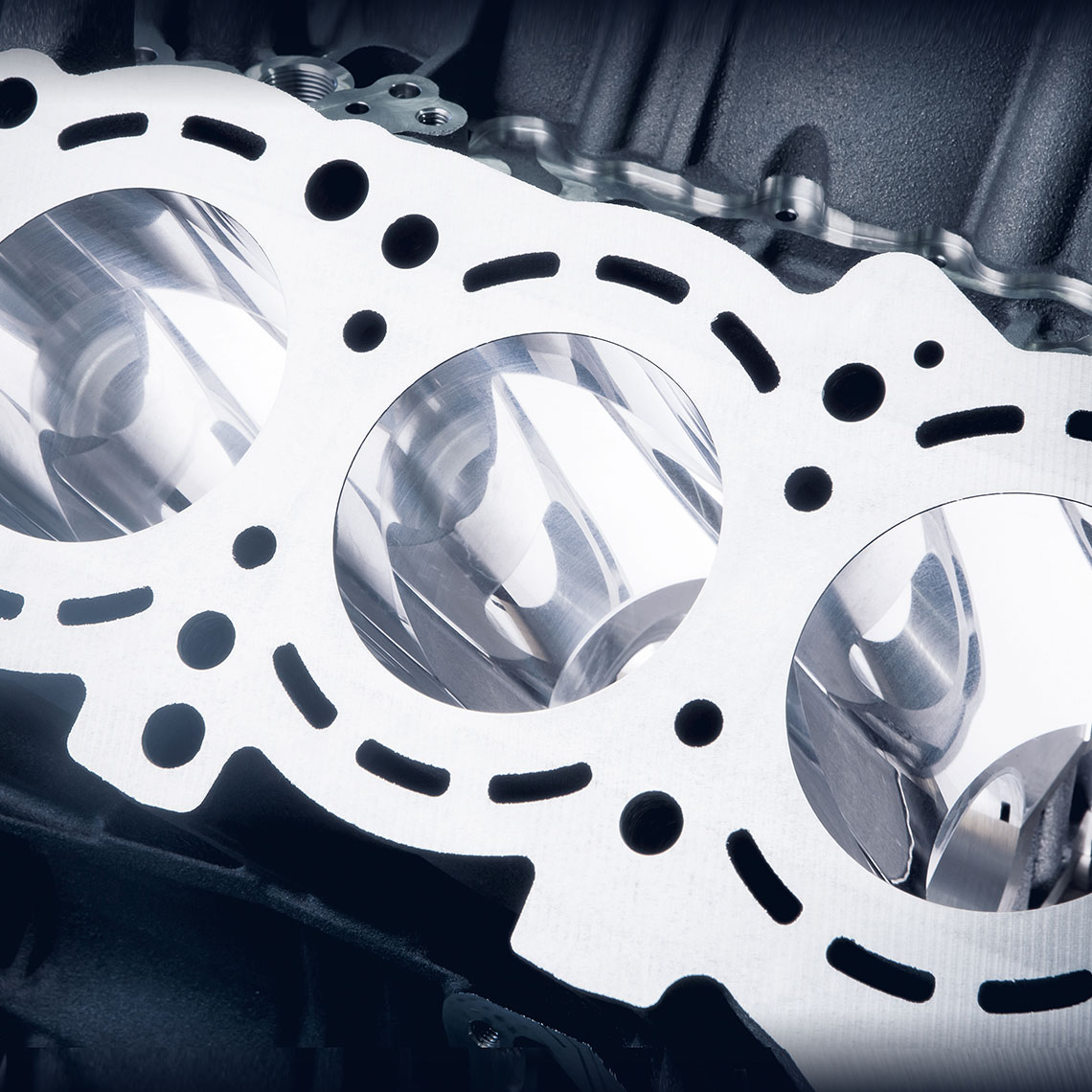

Vor dem endgültigen Finish steht im CBC-Prozess das sogenannte Feinspindeln. Hier werden die exakte Form und Position der Zylinderbohrung herausgearbeitet und damit die Voraussetzungen für das Honen geschaffen. Im Unterschied zum alternativ am Markt angebotenen Schrupp- und Positionshonen erreicht das Feinspindeln die höchste Präzision in Bezug auf die Schichtdicke unter Einhaltung der Fertigungstoleranzen.

Vorteile des Feinspindelns

- sehr kurze Prozesszeit von ca. 12 Sek. pro Bohrung

- Herstellung hoch präziser Zylindergeometrien und

- Einhaltung der Form- und Lagetoleranzen der Bohrungen, dadurch optimale Nutzung der Reibungsvorteile der CBC-Beschichtung

- präzise und kosteneffiziente Lösung auf Standard Bearbeitungszentren

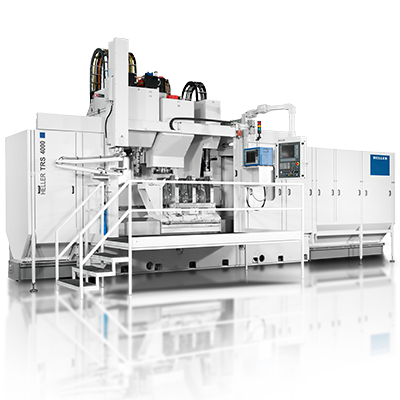

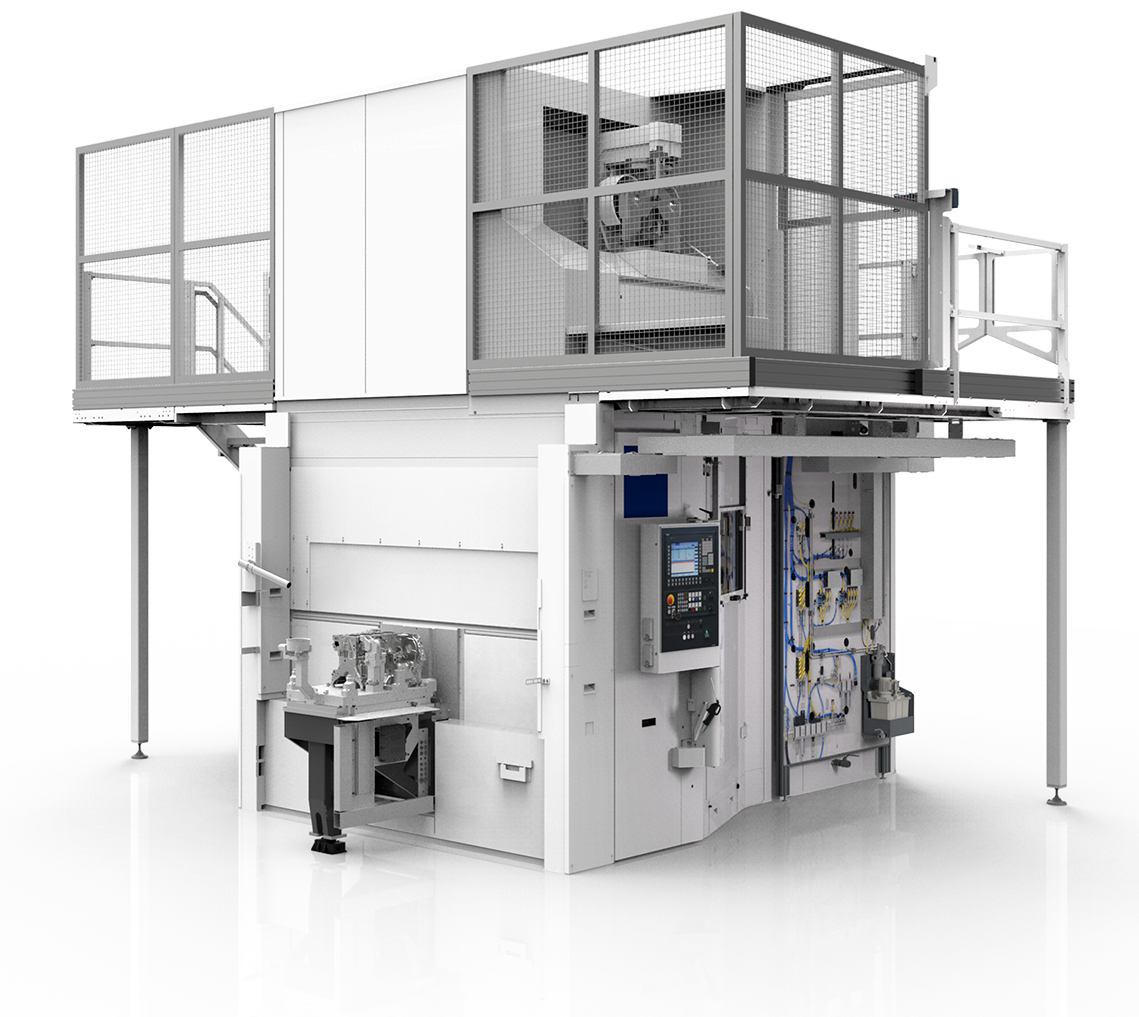

HELLER Beschichtungsmodule CBC 200

Einsatzbereit für die Großserienproduktion

- alle prozessrelevanten Medien werden geregelt

- automatischer Werkstück-/Adapterwechsler für reduzierte Nebenzeiten

- automatischer Drahtwechsel mit integrierter Drahtschneideeinrichtung und Drahtvorbereitung während des Beschichtungsprozesses

- optimierte Zugänglichkeit und wartungsfreundliche Brennereinheit

- globale Serviceverfügbarkeit

Technische Daten

| Produktauswahl | CBC 200 | |

|

Arbeitsbereich

X/Y/A | 750 mm / 610 mm / +/-47° | |

| Aufspannfläche | 800 mm x 460 mm | |

| Werkstücklänge | max. 600 mm | |

| Aufspannmasse | max. 150 kg (inkl. Vorrichtung) | |

|

Beschleunigung

X/Z | 5 m/s² | |

|

Eilgang

X/Z | 40 m/min | |

| Drehzahl des Brenners | max. 300 min⁻¹ | |

| Beschichtungszeit | ca. 30 sec pro Bohrung | |

| Werkstückwechselzeit | ca. 20 sec | |

| Brenner- und Drahtwechselzeit | ca. 180 sec | |

| Motortypen | I3 bis V12 |

| Produktauswahl | CBC 200 | |

|

Arbeitsbereich

X/Y/A | 750 mm / 610 mm / +/-47° | |

| Aufspannfläche | 800 mm x 460 mm | |

| Werkstücklänge | max. 600 mm | |

| Aufspannmasse | max. 150 kg (inkl. Vorrichtung) | |

|

Beschleunigung

X/Z | 5 m/s² | |

|

Eilgang

X/Z | 40 m/min | |

| Drehzahl des Brenners | max. 300 min⁻¹ | |

| Beschichtungszeit | ca. 30 sec pro Bohrung | |

| Werkstückwechselzeit | ca. 20 sec | |

| Brenner- und Drahtwechselzeit | ca. 180 sec | |

| Motortypen | I3 bis V12 |

Downloads

In unserem Download Center finden Sie alle Infomaterialien über unser Unternehmen, unsere Produkte und Services auf einen Blick.

Kontakt

Kontakt

Vertrieb & Services

Haben Sie Fragen zu unseren Produkten und Services? Kontaktieren Sie uns, wir sind für Sie da! Profitieren Sie von unserem globalen HELLER Netzwerk mit kompetenten Vertriebs- und Service-Ansprechpartnern direkt in den Märkten.

Finden Sie hier Ihren persönlichen Ansprechpartner ganz in Ihrer Nähe.

Es konnten keine Ergebnisse gefunden werden.

Das könnte Sie auch interessieren

HELLER Newsletter

Jetzt anmelden!

Mit dem HELLER Newsletter informieren wir Sie über alle aktuellen Themen rund um unser Unternehmen, unsere Produkte und Services sowie anstehende Messen und Veranstaltungen. Jetzt anmelden und keine News aus der HELLER Gruppe mehr verpassen!