Werkstückbeispiele

Maschinenkonzept

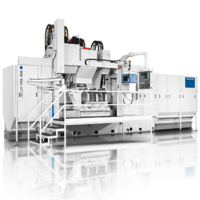

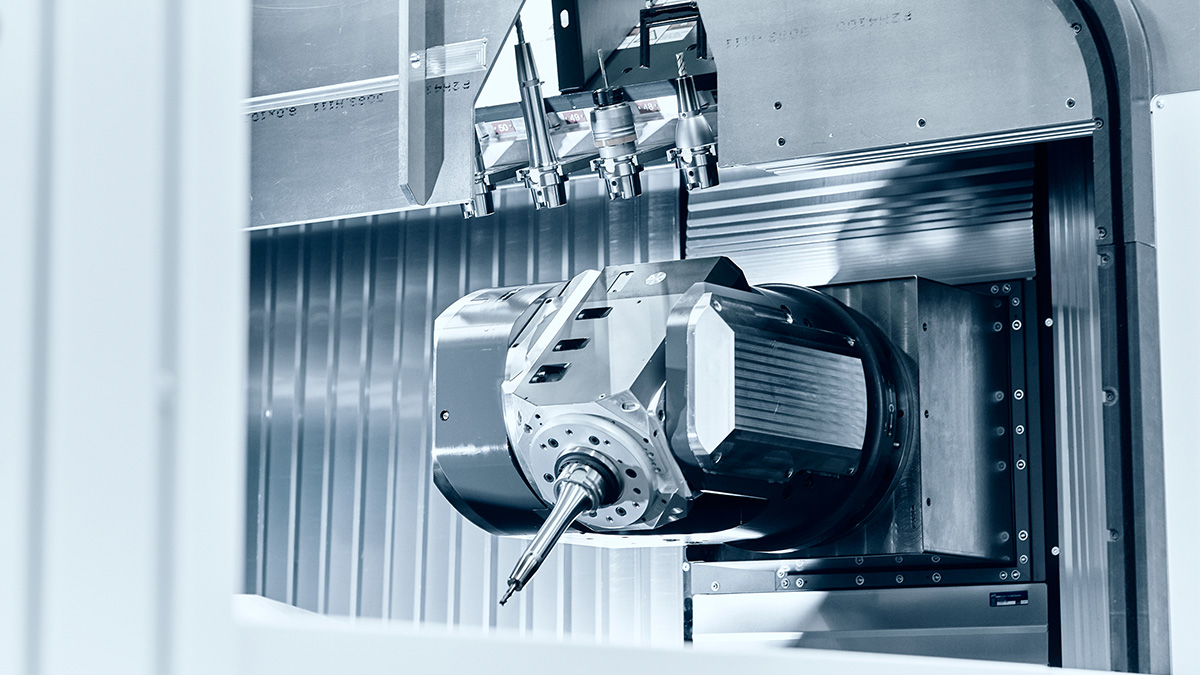

Ein massives, geschweißtes Maschinenbett bildet die Basis der WH 10000. Darauf sind die beiden gegenüberliegenden Bearbeitungseinheiten montiert. Jede Bearbeitungseinheit (X, Y, Z) ist mit einem Schwenkkopf (B, C) ausgestattet. In der Mitte befindet sich zusätzlich die Wiegebrücke als Werkstückträger, um das Werkstück frei im Raum positionieren zu können. Somit ist eine allseitige Bearbeitung in einer Aufspannung möglich. Gleichzeitig ist eine großzügige Zugänglichkeit für den Bediener und das Be- und Entladen gegeben. Die Position des Schaltschrankes kann je nach Layout frei gewählt werden.

Optimale Zugänglichkeit

- optimaler Einblick in den Prozess durch große Sicherheitsfenster

- eine Seite des Bearbeitungszentrums steht als Beladeseite für die Automation zur Verfügung: ein großes Rolltor öffnet den Arbeitsraum von vorne und oben für Roboter sowie Portalsysteme.

- Wartungsbereich der Maschine über seitliche Türen zugänglich

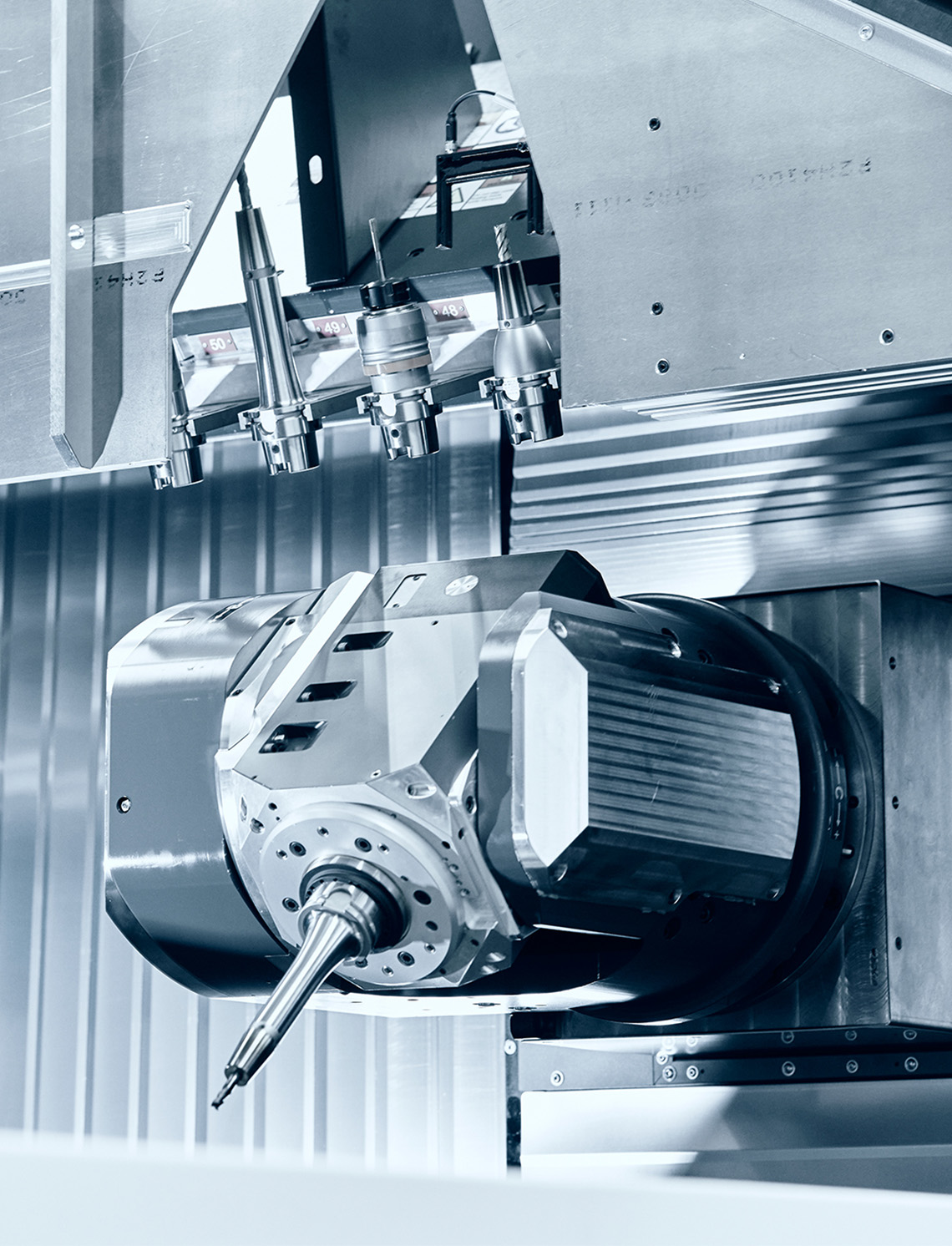

Hochfrequenzspindel mit Werkzeugschnittstelle HSK-A 63

- die WH 10000 kombiniert zwei 5-Achs-Bearbeitungseinheiten

- zwei Spindeln ermöglichen eine flexible Bearbeitung von zwei Seiten

- die 4. und 5. Achse befinden sich im Werkzeug, somit können verschiedene Stellungen bearbeitet werden

Ein agiles Bearbeitungszentrum

- Maschinenbett als stabile Stahlschweißkonstruktion

- symmetrischer Aufbau für thermische Stabilität und optimalen Kraftfluss

- direkte Messsysteme in allen Achsen

- Verwendung einer gesonderten Drehachse für die Werkstückpositionierung ermöglicht die Bearbeitung in einer Aufspannung

- großzügige Zugänglichkeit von zwei Seiten, getrennt für Bediener und Automation

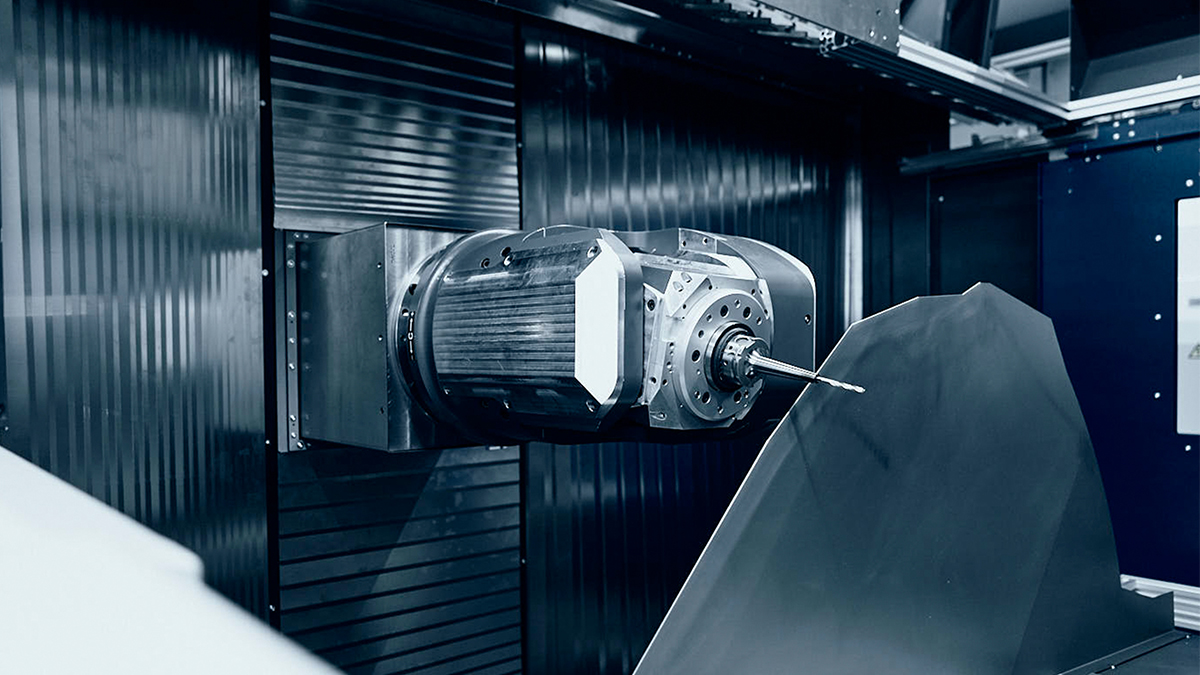

5-Achs-Kinematik mit horizontal angeordneten Spindeln

- Maschinenbett trägt die Bearbeitungseinheiten sowie den NC-Wiegetisch

- Bearbeitungseinheit verfährt in X-Richtung und trägt die Y- und Z-Achse

- kompakter Schwenkkopf mit B- und C-Achse führt das Werkzeug

- NC-Wiegetisch mit Gegenlager trägt das Werkstück und positioniert es im Raum

Wälzgelagerte Linearführungen und stabiles YRT-Lager in der Rundachse

- Linearachsen mit Wälzführungen, angetrieben mit geschliffenen Kugelumlaufspindeln für hohe Dynamik

- direkte, absolute Messsysteme für höchste Präzision und kleine Positioniertoleranzen

- Rundachse A mit großem YRT-Lager und automatischer Klemmung für maximale Stabilität und hohes Kippmoment

Arbeitseinheiten

Die Schwenkköpfe sind robuste Kompletteinheiten der Firma Benz. Im Bereich der Strukturbauteile müssen die Spindeln eine kleine Störkontur bei maximaler Steifigkeit bieten, da oft lange Werkzeuge für die abgesetzten Bearbeitungen und auch Winkelköpfe an schwer zu erreichenden Stellen eingesetzt werden. Durch die spezielle innere Kühlmittelzufuhr sind alle Spindeln voll MMS-fähig.

Schwenkkopf mit Werkzeugaufnahme HSK-A 63

- höchste Zerspanleistung durch kompakte Gesamtkonstruktion und robust dimensionierte Spindellagerung

- thermische Stabilität und Präzision durch permanente Wasserkühlung

- stabiler, verrippter Führungsschlitten mit hoher dynamischer Steifigkeit und Dämpfung

- kleiner Störkreis für perfektes Eintauchen in das Werkstück

- horizontale Spindel für optimalen Spänefall

HELLER Vorsatzkopfauflage (MSK)

- für den Einsatz von Vorsatzköpfen wie z. B. Winkelköpfe

- vergrößerte Auflagebasis mit Dreipunktauflage

- integrierte Drehmomentaufnahme und Medienübergabe

Werkzeugmanagement

Bei der Bearbeitung von großen Strukturwerkstücken mit komplexen Formen sind auch sehr lange Werkzeuge erforderlich. Daher fasst das Werkzeugmagazin 51 Werkzeuge mit einer Länge von maximal 450 mm. Der Werkzeugwechsel erfolgt direkt beim Pick-up. In Verbindung mit hoher Achsdynamik ergeben sich so kurze Span-zu-Span-Zeiten.

Werkstückmanagement

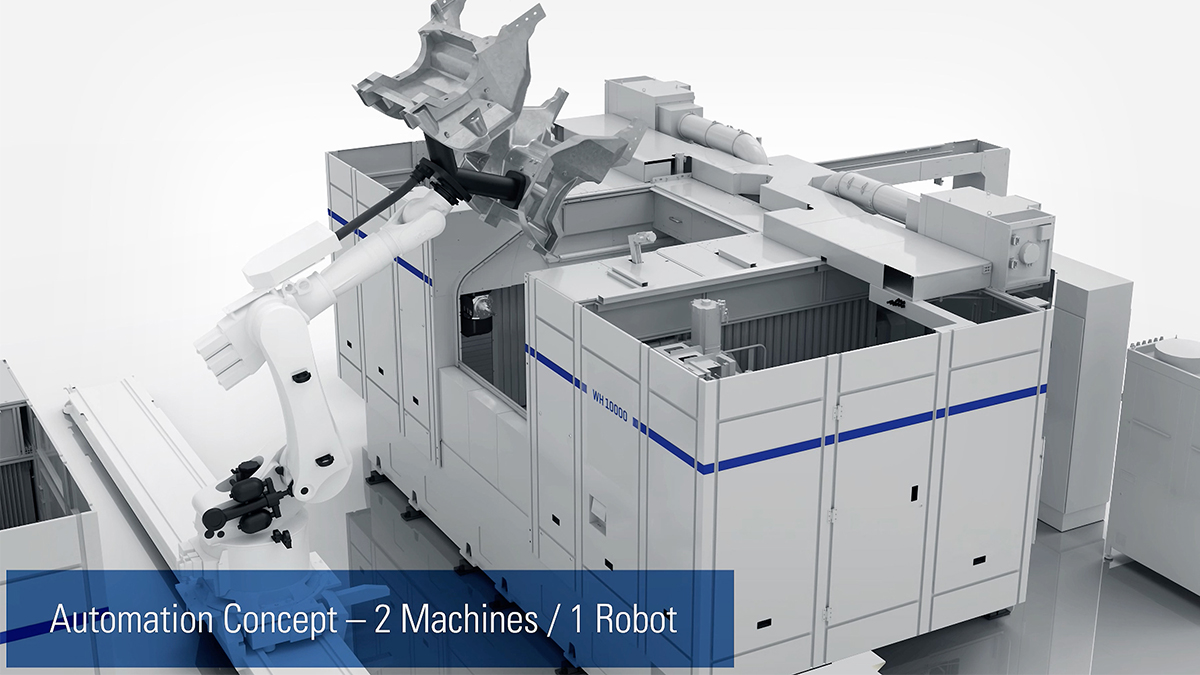

Die Maschinen der Baureihe WH 10000 sind für die Tischbeladung konzipiert. Die A-Achse zur Werkstückpositionierung bietet ausreichend gesteuerte Leitungen für automatische Spannvorrichtungen und somit für den vollautomatischen Betrieb. Ebenso stehen Lösungen zur elektronischen Signalübertragung bis in die Spannvorrichtung zur Verfügung.

Gute Automatisierbarkeit und Kopplung

- direktes Be- und Entladen des Werkstücks durch Roboter von vorne

- direktes Be- und Entladen von oben für Portal-Automatisierung möglich

- großes Rolltor für großzügigen Zugang

- optimale Einbindung in Automation durch klare Trennung von Beladeseite

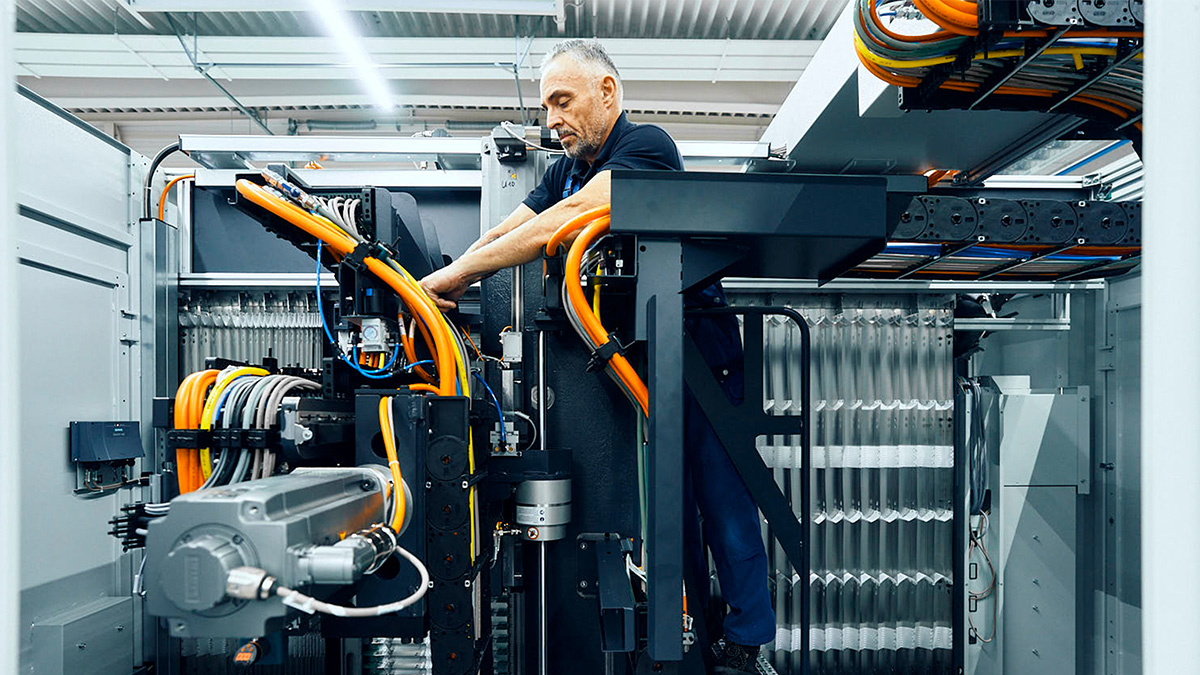

Ver- und Entsorgung

Wo gefräst wird, da fallen Späne. Auf die Bearbeitungszentren der Baureihe WH 10000 trifft das in besonderem Maße zu: Als extrem belastbare und zuverlässige Bearbeitungszentren sind diese Maschinen für die Produktion gemacht. Damit Ihre Ergebnisse durchgehend präzise bleiben, haben wir überall dort, wo Späne anfallen, eine effiziente Antwort auf die Frage nach der Entsorgung.

Medienversorgungsbereich an den Seiten der Maschine

- einfache Wartung bei optimaler Zugänglichkeit

- alle Versorgungseinheiten auf einen Blick

- zentrale Öl-Luft-Schmierung für die Schlüsselkomponenten

- Sperrluft und gezieltes Abblasen von Schnittstellen für dauerhaft reibungslosen Betrieb der Maschine

- Medienschnittstelle für hydraulische Werkstückspannung

Effektive Werkzeugkühlung und Arbeitsraumabsaugung pro Spindel

- innere Kühlmittelzufuhr (IKZ) durch das Werkzeug und zusätzlicher Blasring an der Spindel

- serienmäßig setzen wir auf das bewährte Einkanalsystem der Firma Lubrix

- IKZ mit bis zu 3 Druckstufen und variablem Schmierstoffgehalt über NC-Programm frei programmierbar

Schnelle Späneentsorgung

- freier Spänefall unter der Spindel und schneller Abtransport aus dem Arbeitsraum

- zentraler Späneförderer für schnelle Entsorgung wahlweise nach links oder rechts

- Kratzbandförderer wird direkt an das Maschinenbett angeflanscht, somit kaum Platzvorhalt nötig

- Arbeitsraum-Innenverkleidung aus Edelstahl, dauerhaft beständig

Steuerungstechnik

Die WH 10000 ist mit integrierten absoluten Messsystemen in den NC-Achsen ausgestattet. Die hochmoderne Steuerung Siemens SINUMERIK ONE garantiert einen reibungslosen Betrieb und optimale Bedienbarkeit der Maschine. Das Bearbeitungszentrum arbeitet mit digitalen Antrieben und verfügt über einen Schaltschrank mit Wasserkühlung. Zur Verbesserung der Energieeffizienz und Performance wird zum Beispiel die Bremsenergie in getakteter Frequenz ins Netz zurückgespeist.

Siemens SINUMERIK ONE

- Hauptbediengerät in ergonomischer Pultausführung

- optimal integriert und gezielt angepasst an die Anforderungen von HELLER Bearbeitungszentren

- digitale Antriebstechnik und moderne Systemarchitektur

- Bussystem Profinet für schnellste Echtzeit-Kommunikation

- IO-Link System für direkte Diagnose und Parametrierung von Sensoren

- Bedienoberfläche SINUMERIK Operate für effiziente Maschinenbedienung

- Handbediengerät HT 10

- Zweihand-Zustimmtaster in Pultausführung für das einfache Starten von z. B. Spannanbläufen von der Beladeseite aus

Bedienung und Wartung

Bei der Arbeit mit HELLER Maschinen spüren Sie jeden Tag, wie viel Maschinenbauerfahrung in diesen 5-Achs-Bearbeitungszentren steckt. Maximaler Bedienkomfort beim Einrichten und in der Produktion durch gute Einsehbarkeit der Bearbeitung sowie gute Zugänglichkeit im Wartungsfall zählen zu den Highlights der WH 10000.

Maximaler Bedienkomfort beim Einrichten und in der Produktion

- Hauptbediengerät in Pultausführung für optimalen Bedienkomfort

- gute Sicht in den Arbeitsraum dank großer Sicherheitsscheiben

- leichtgängige Arbeitsraumtür mit Linearführungen öffnet den Arbeitsraum im Bedienbereich

- LED-Beleuchtung im Arbeitsraum

- großer Bildschirm mit Multi-Touch

- LED-Statuslampe mit Anzeige des Bearbeitungsfortschritts

Gute Automatisierbarkeit per Roboter und Gantry

- breites, angetriebenes Arbeitsraumtor als NC-Achse ausgeführt

Zentraler Medienversorgungsbereich seitlich an der Maschine

- seitlich an der Maschine befinden sich die Medienversorgung und die Prozessventile

- der Wartungsbereich der Maschine befindet sich im oberen Bereich und bietet so optimalen Zugang zu den translatorischen Achsen

Downloads

In unserem Download Center finden Sie alle Infomaterialien über unser Unternehmen, unsere Produkte und Services auf einen Blick.

Kontakt

Kontakt

Vertrieb & Services

Haben Sie Fragen zu unseren Produkten und Services? Kontaktieren Sie uns, wir sind für Sie da! Profitieren Sie von unserem globalen HELLER Netzwerk mit kompetenten Vertriebs- und Service-Ansprechpartnern direkt in den Märkten.

Finden Sie hier Ihren persönlichen Ansprechpartner ganz in Ihrer Nähe.

Es konnten keine Ergebnisse gefunden werden.

Das könnte Sie auch interessieren

HELLER Newsletter

Jetzt anmelden!

Mit dem HELLER Newsletter informieren wir Sie über alle aktuellen Themen rund um unser Unternehmen, unsere Produkte und Services sowie anstehende Messen und Veranstaltungen. Jetzt anmelden und keine News aus der HELLER Gruppe mehr verpassen!