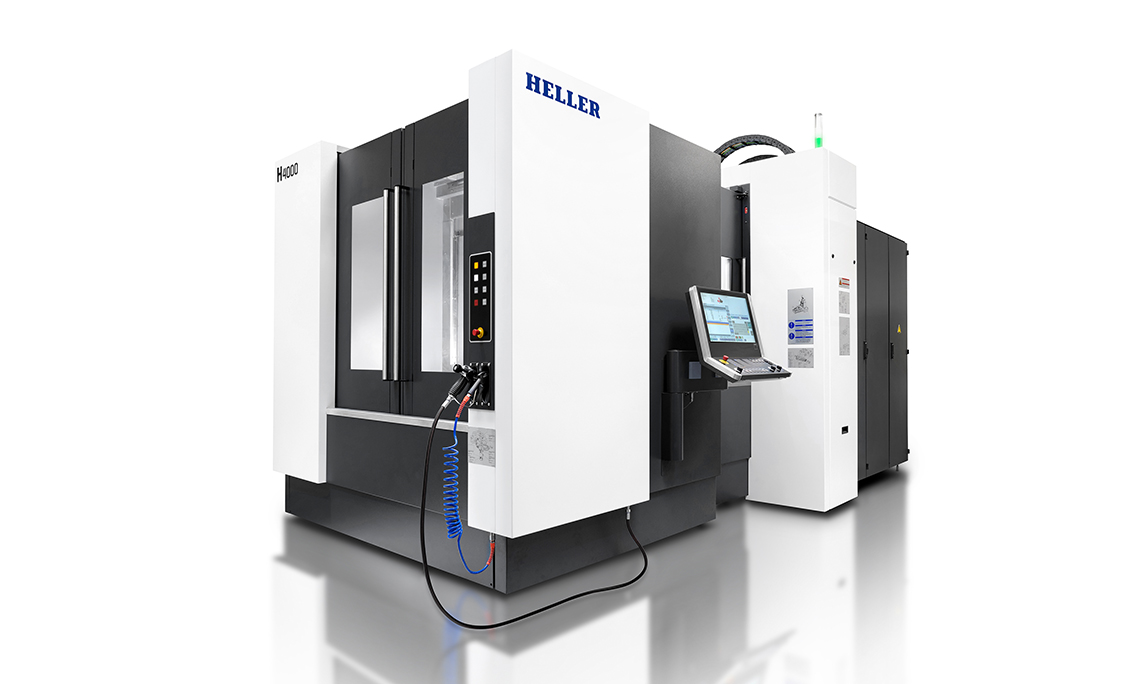

Kreuzbett und Fahrständer in Torbauweise

- hohe Stabilität und Dämpfung im Kraftfluss durch topologieoptimierte Strukturbauteile aus Gusseisen

- thermosymmetrischer Aufbau und optimaler Kraftfluss

- eine breite Auswahl an robust ausgelegten Arbeitseinheiten

- eine breite Auswahl der Werkzeugmagazine, Typ Kette oder Regal

- Werkzeugwechsler mit zwei NC-Achsen für schnellen automatischen Werkzeugwechsel

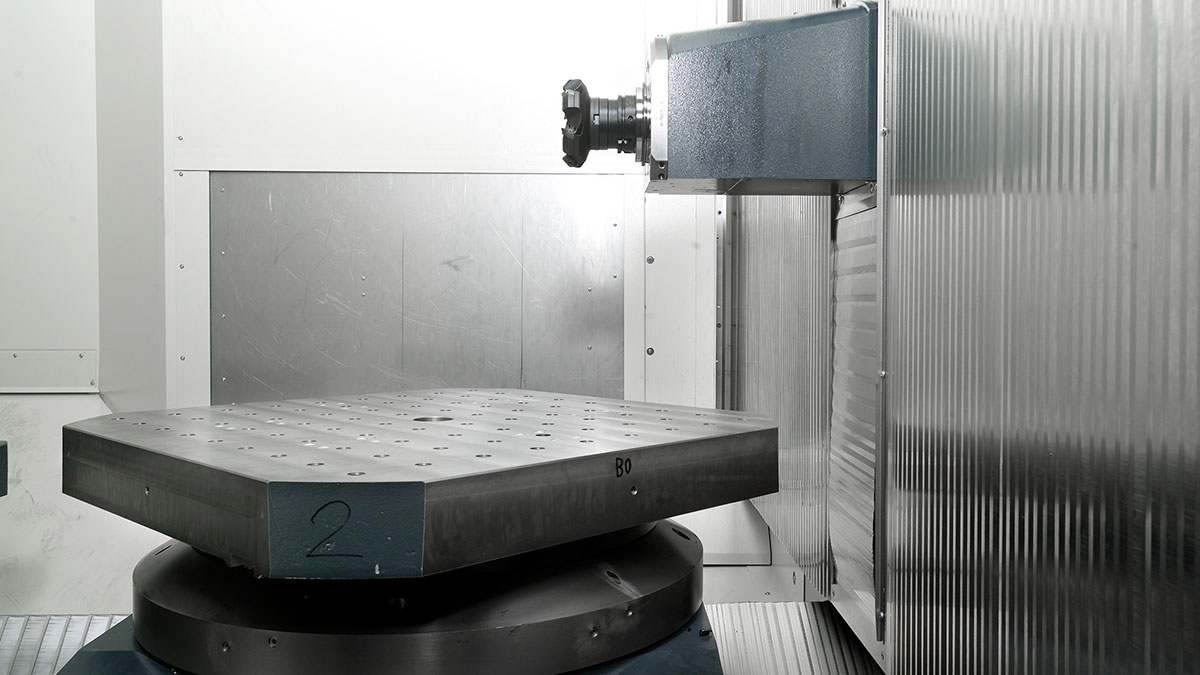

4-Achs-Kinematik mit horizontal angeordneter Spindel

- Maschinenbett trägt die X- und die Z-Achse in Kreuzbettanordnung

- Maschinenständer verfährt in X-Richtung und trägt die Arbeitseinheit

- Arbeitseinheit verfährt in Y-Richtung, kompakt und stabil eingebunden im Maschinenständer

- Rundtisch verfährt in Z-Richtung und führt die Zustellbewegung aus

- NC-Rundlauftisch (Rundachse B) dreht das Werkstück stufenlos (360.000 x 0,001°)

Wälzgelagerte Linearführungen und stabiles YRT-Lager im Rundtisch

- Linearachsen mit Wälzführungen angetrieben mit Kugelgewindetrieben für hohe Vorschubkräfte

- direkte, absolute Messsysteme mit Glasmaßstäben für höchste Präzision und kleine Positioniertoleranz

- Ausstattungspaket PRO als Option mit höchstem Eilgang, höherer Zuladung und deutlich reduzierter Positionstoleranzen (H 2000, H 4000)

- Ausstattungspaket SPEED als Option für höchste Eilgang geschwindigkeit und kürzeste Nebenzeiten

- NC-Rundlauftisch mit großem YRT-Lager und automatischer Klemmung für maximale Stabilität und hohe Kippmomente

- NC-Rundlauftisch mit Getriebeantrieb für hohes Rundfräsmoment und Dämpfung

- NC-Rundlauftisch mit Direktantrieb für hohe Dynamik und schnelle Positionierung (H 2000 und H 4000 im Standard)

- gutes Fräsverhalten auch in den oberen Hublagen durch optimale Auslegung des Antriebsstrangs

Arbeitseinheiten

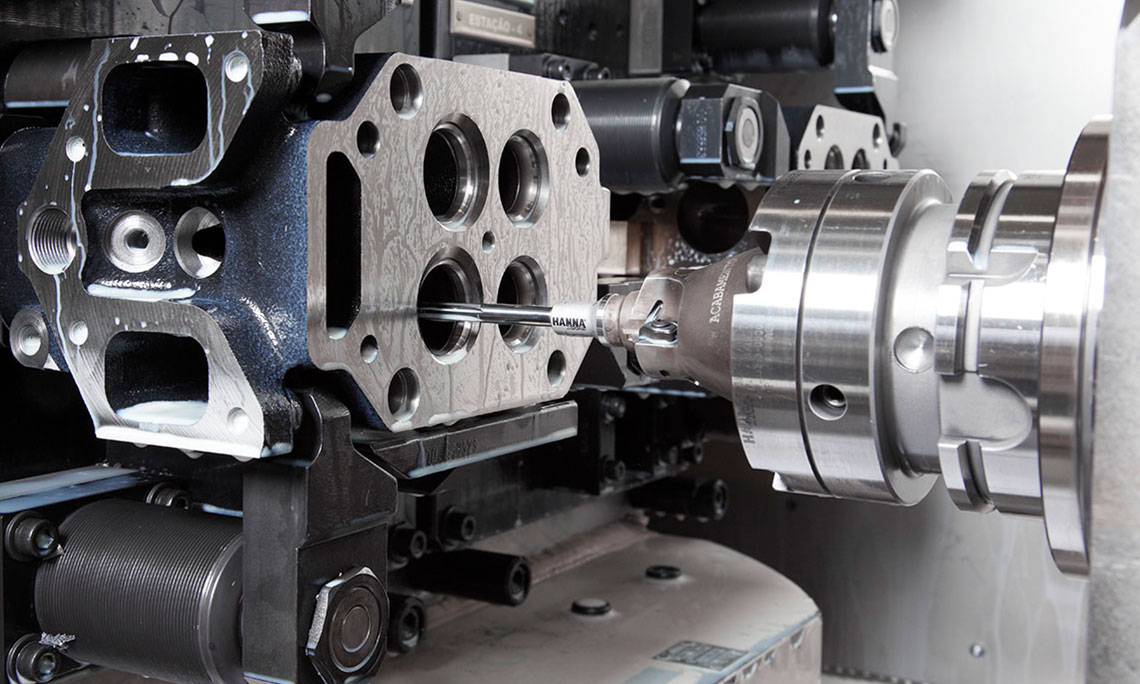

Spindeln „made by HELLER“ zählen zu den Highlights unserer 4-Achs-Bearbeitungszentren der Baureihe H. Dank eigener Fertigungskompetenz sichern sie Ihnen höchste Bearbeitungsqualität und vor allem Prozessstabilität und höchste Performance unter Span. Besonderer Pluspunkt: Das HELLER Nullspindelsystem. Im Falle eines Falles lässt sich die Arbeitsspindel schnell und einfach austauschen.

Robuste Arbeitseinheiten „made by HELLER“

- H 2000 – H 4000: 3 Arbeitseinheiten mit Werkzeugschaft HSK-A 63

- H 5000 – H 8000: 3 Arbeitseinheiten mit INLINE-Spindeln und Werkzeugschaft HSK-A 100, 3 Arbeitseinheiten mit Getriebe und Werkzeugschaft HSK-A 100

- H 10000 – H 16000: 5 Arbeitseinheiten mit Werkzeugschaft HSK-A 100

- höchste Performance unter Span durch kompakten Gesamtaufbau und robust dimensionierte Spindellagerung

- thermische Stabilität und Präzision dank permanenter Kühlung: Präzisionskühlaggregat und Wärmewachstumskompensation der Spindel

- stabiler Führungsschlitten aus Gusseisen mit hoher dynamischer Steifigkeit und Dämpfung

- schlanker Spindelhals für perfektes Eintauchen ins Werkstück

- horizontale Spindel für einen optimalen Spänefall

Schneller Spindelaustausch mit Kostenvorteilen

- einfacher Austausch ohne aufwendige Abstimmarbeiten durch auf Nullmaß abgestimmte Spindel

- maximale Maschinenverfügbarkeit durch kurze Reparaturzeiten

- kostengünstige Servicelösung für niedrige Total Cost of Ownership (TCO)

- geringere Ersatzteilkosten durch integrierte Nullspindel-Technik

HELLER Vorsatzkopfauflage (MSK)

- für den Einsatz von Vorsatzköpfen wie z. B. Winkelköpfe

- vergrößerte Auflagebasis mit Dreipunktauflage

- integrierte Drehmomentaufnahme und Medienübergabe

HELLER Vorsatzkopfzusatzspannung*

- für zusätzliche Spannung von Vorsatzköpfen auf der Vorsatzkopfauflage

- optimale Stabilität beim Einsatz von Vorsatzköpfen und bei hohen Prozesskräften

HELLER Planzugsystem

- für automatische Verstellung aussteuerbarer Werkzeuge

- Aussteuerung mit einer in die Maschinensteuerung integrierten, vollwertigen NC-Achse (U)

- perfekt geeignet für das Ausdrehen von Konturen oder Plandreharbeiten

- erhältlich für Arbeitseinheiten mit Werkzeugschaft HSK

* nicht für alle Arbeitseinheiten erhältlich

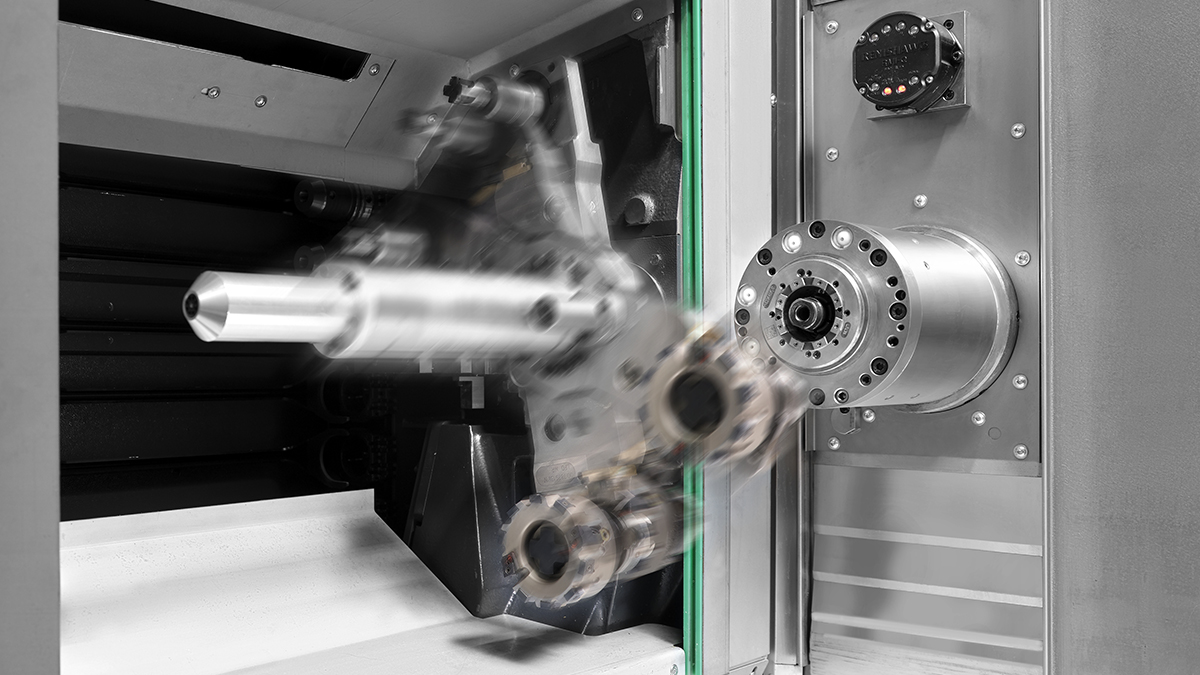

Werkzeugmanagement

Kurze Rüstzeiten und kurze Nebenzeiten – das können Sie zu Recht von unseren 4-Achs-Bearbeitungszentren der Baureihe H erwarten. Der Werkzeugwechsler mit zwei NC-Achsen ermöglicht höchste Präzision und optimalen Bewegungsablauf für kurze Werkzeugwechselzeiten. In Verbindung mit hoher Achsdynamik ergeben sich so kurze Span-zu-Span-Zeiten.

Schnelle Werkzeugbereitstellung

- 4 Kettenmagazine mit bis zu 240 Plätzen für Maschinen mit HSK-A 63 (SK/BT)

- 3 Kettenmagazine mit bis zu 150 Plätzen für Maschinen mit HSK-A 100 (SK/BT)

- stabile zweiseitig in einer Doppelkette gelagerte Werkzeughalter für hohe Verfahrdynamik der Kette

- hauptzeitparallele Werkzeugbereitstellung für kurze Werkzeugfolgezeiten

- schneller Werkzeugwechsel für kurze Span-zu-Span-Zeiten

- zwei NC-Achsen mit Hub-Schwenk-Prinzip für hohe Dynamik und dauerhafte Präzision

- stabiler Doppelgreifer für sicheren Halt bei hohen Werkzeuggewichten und Gewichtsmomenten

- Werkzeugschaft in geschlossenen Haltern: Schutz vor Verschmutzung und optimaler Halt beim Positionieren

- Werkzeugrüstplatz mit optimaler Zugänglichkeit für ergonomisches und schnelles Rüsten von Werkzeugen

- integrierter Werkzeugbereitstellungsplatz für hauptzeitparallele Bereitstellung des Folgewerkzeugs und kurze Werkzeugfolgezeiten

Hohe Speicherkapazität

- 1 Regalmagazin mit 489 Plätzen für Maschinen mit HSK-A 63

- 4 Regalmagazine mit bis zu 425 Plätzen für Maschinen mit HSK-A 100 (SK/BT)

- schmaler Footprint durch die besonders platzsparende Anordnung entlang der Maschine (H 2000 – H 8000)

- Werkzeughandling mit hochdynamischem Lader für schnelle Werkzeugbereitstellung

- schneller Werkzeugwechsel für kurze Span-zu-Span-Zeiten

- zwei NC-Achsen mit Hub-Schwenk-Prinzip für hohe Dynamik und dauerhafte Präzision

- stabiler Doppelgreifer für sicheren Halt bei hohen Werkzeuggewichten und Gewichtsmomenten

- Komfortbedienterminal am Werkzeugrüstplatz

- Werkzeugrüstplatz mit integrierter Drehschleuse mit mehreren Plätzen für hauptzeitparalleles Rüsten

Schneller Werkzeugwechsel für kurze Span-zu-Span-Zeiten

- zwei NC-Achsen mit Hub-Schwenk-Prinzip für hohe Dynamik und dauerhafte Präzision

- stabiler Doppelgreifer für sicheren Halt bei hohen Werkzeuggewichten und Gewichtsmomenten

- Werkzeugschaft in geschlossenen Haltern: Schutz vor Verschmutzung und optimaler Halt beim Positionieren

- Werkzeugrüstplatz mit optimaler Zugänglichkeit für ergonomisches und schnelles Rüsten von Werkzeugen

- integrierter Werkzeugbereitstellungsplatz für hauptzeitparallele Bereitstellung des Folgewerkzeugs und kurze Werkzeugfolgezeiten

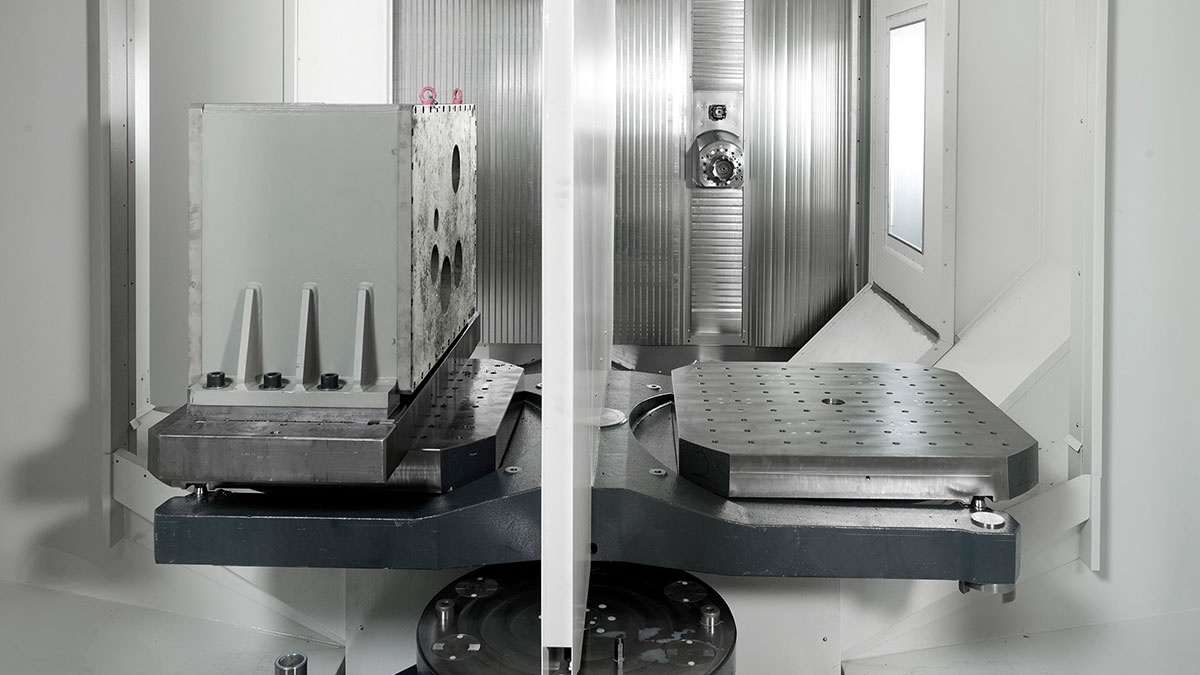

Optimal für die Serienproduktion

- automatischer Palettenwechsler mit Hub-Schwenk-Prinzip

- hohe maximale Zuladung durch robusten, hydraulischen Antrieb

- optimaler Kraftangriff an Maschinenpaletten durch Gabelform der Hub-Schwenk-Brücke

- dauerhaft hohe Wechselgenauigkeit durch robuste Ausrichtelemente und umfangreiches Abblasen der Funktionsflächen

- Maschinenpaletten mit DIN-Lochbild und standardisierten Ausrichtelementen für schnelle Montage von Spannvorrichtungen

- hydraulische Palettenspannung für sicheren Halt auch bei hohen Prozesskräften

Palettenautomation

- Speicherung von Maschinenpaletten und automatisches Rüsten einer oder mehrerer Maschinen

- standardisierte Linearspeichersysteme mit bis zu 15 Speicherplätzen je nach Typ und Baugröße (Option)

- alles aus einer Hand: Komplettlösungen für kurze Installationszeit und Inbetriebnahme

- besondere Vorteile bei großem Teilemix und flexibler Serienproduktion mit kleinen Losgrößen

- optimale Auslastung durch kontinuierliche Palettenzufuhr an eine oder mehrere Maschinen

- hohe Wirtschaftlichkeit der Anlagen und mehr Flexibilität in der Produktion

Optionen

- standardisierte Maschinenschnittstelle für viele Maschinenbaugrößen erhältlich

- standardisierte Leitrechner-Schnittstelle für optimale Anbindung an einen Leitrechner

- große Anzahl an Funktionen und Optionen für automatisierte Fertigungssteuerung

- Medienschnittstelle für hydraulische Werkstückspannung

Werkstückautomation

- automatische Be- und Entladung von Werkstücken in der Serienproduktion

- Werkstückhandling durch Roboter entlastet den Bediener

- automatisches Rüsten von Paletten und Vorrichtungen als kundenspezifische Lösung

- perfekt geeignet für Serienfertigung mit hohen Losgrößen

- optimale Auslastung durch kontinuierliche Materialzufuhr

Optionen

- standardisierte Maschinenschnittstelle für Roboterbeladung auf den Rüstplatz

- Medienschnittstelle für hydraulische Werkstückspannung

- Auflagekontrolle und Lösekontrolle einstellbar am Hauptbediengerät (IO-Link)

Ver- und Entsorgung

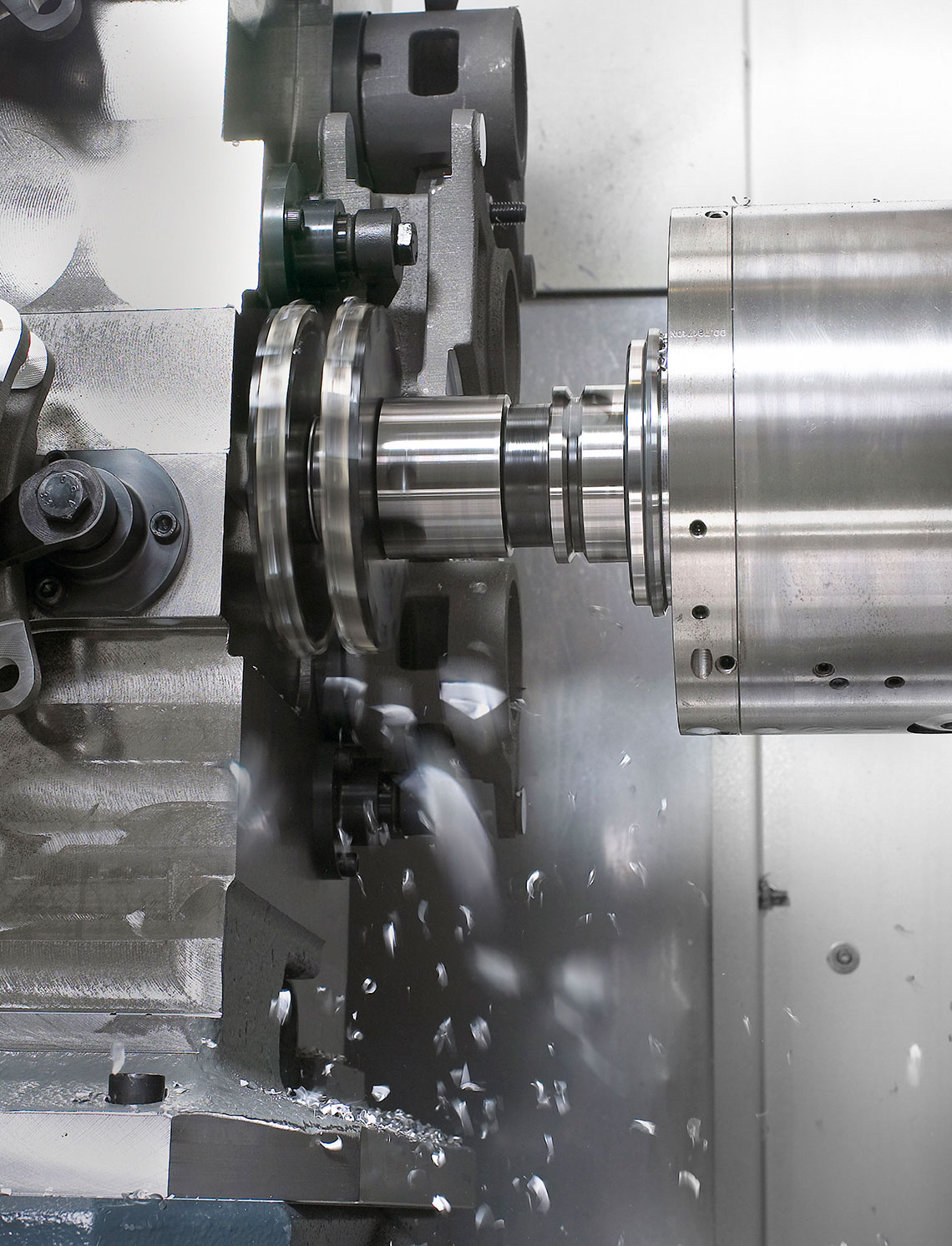

Wo gefräst wird, da fallen Späne. Auf die 4-Achs-Bearbeitungszentren der Baureihe H trifft das in besonderem Maße zu: Als extrem belastbare und zuverlässige Bearbeitungszentren sind diese Maschinen für Produktion gemacht. Damit Ihre Ergebnisse durchgehend präzise bleiben, haben wir überall dort, wo Späne anfallen, eine effiziente Antwort auf ihre Entsorgung.

Zentraler Medienversorgungsbereich an der Rückseite der Maschine

- einfache Wartung bei optimaler Zugänglichkeit alle Versorgungseinheiten auf einen Blick

- zentrale Öl-Luft-Schmierung für die Schlüsselkomponenten

- Sperrluft und gezieltes Abblasen von Schnittstellen für dauerhaft reibungslosen Betrieb der Maschine

- Medienschnittstelle für hydraulische Werkstückspannung mit bis zu 200 bar (Option)

- Druckluft- und Wasserpistole integriert in die Maschinenverkleidung am Werkstückrüstplatz

Effektive Kühlschmierstoffversorgung und -filterung

- Kühlmittelanlagen: Papierbandfilter oder Rückspülfilter mit hohen Tankvolumina optional erhältlich

- innere Kühlmittelzufuhr (IKZ) durch das Werkzeug mit Hochdruck 50 bar (Option: 70 bar mit Frequenzumrichter (FU))

- IKZ mit bis zu 7 Druckstufen über NC-Programm frei programmierbar

- äußere Werkzeugkühlung mit in die Spindel integrierten Spüldüsen

- integrierte Arbeitsraumdusche mit einstellbaren Düsen für optimale Spülung des Arbeitsbereichs und Kühlung des Werkstücks

Optionen

- Kühlmittelkühler für hohe thermische Stabilität und Präzision

- Kühlmitteltemperierer

- automatische Befüllung der Kühlmittelanlage

- Ölskimmer zur Fremdölabscheidung aus dem Kühlschmierstofftank

- IKZ 70 bar mit Frequenzumrichter (FU)

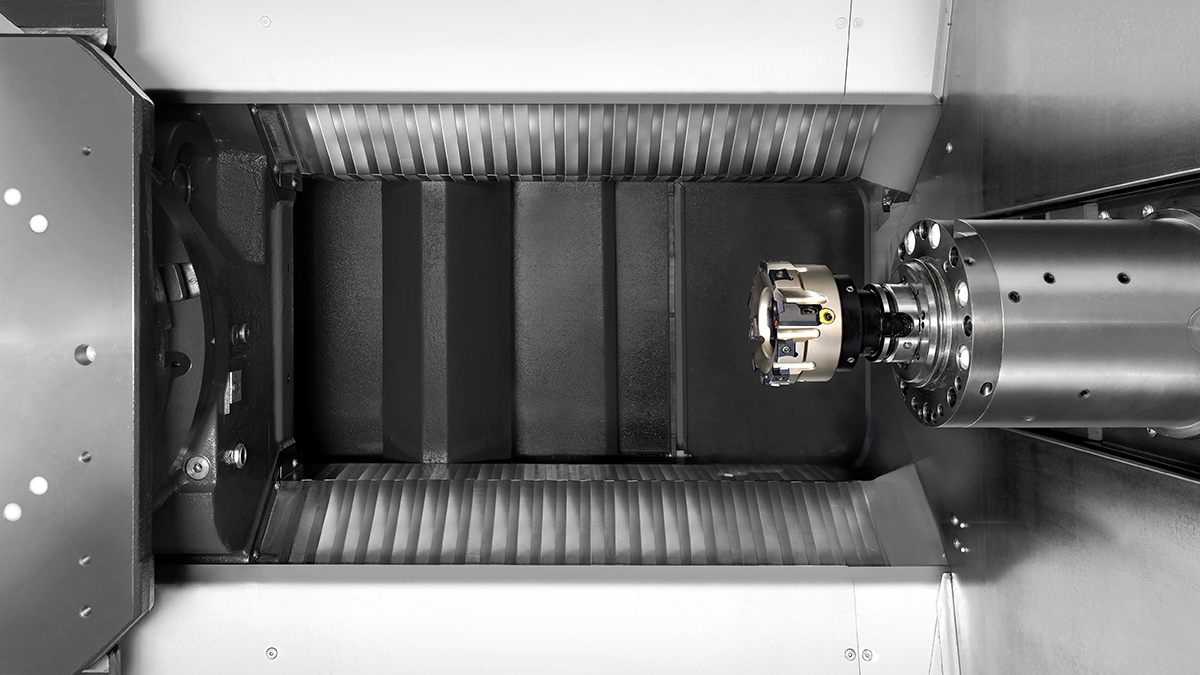

Schnelle Späneentsorgung

- H 2000 – H 6000: freier Spänefall unter der Spindel und schneller Abtransport mit zentralem Späneförderer

- H 8000 – H 16000: Späneentsorgung durch Einsatz von Spiralförderern

- Ausführung: Kratzband- oder Scharnierbandförderer (Option), einsatzfallabhängig wählbar

- Arbeitsraumspülung und Arbeitsraumdusche unterstützen schnelle Späneabfuhr bei Maschinen mit Kühlmittelanlagen

- Absauganlage (Option) für die Absaugung des Kühlschmierstoffnebels aus dem Arbeitsraum

- steil ausgeführte Seitenwände und Faltenbalgabdeckungen mit Selbstreinigungseffekt vermeiden Späneablagerungen

Steuerungstechnik

Intuitiv zu bedienen, einfach zu programmieren und mit praktischen Features, die den Arbeitsalltag erleichtern – so soll eine Maschinensteuerung sein. Unsere 4-Achs-Bearbeitungszentren der Baureihe H bieten Ihnen aktuelle CNC-Steuerungen der Hersteller Siemens und Fanuc zur Auswahl.

Siemens SINUMERIK ONE

- H 2000 – H 8000: Siemens SINUMERIK ONE

- H 10000 – H 16000: Siemens SINUMERIK 840D sl

- Hauptbediengerät in Pultausführung im Standard für die Maschinenmodelle H 2000 – H 8000*

- Hochleistungssteuerung für Bearbeitungszentren für höchste Anforderungen an Performance und Bearbeitungspräzision

- optimal integriert und gezielt angepasst an die Anforderungen von HELLER Bearbeitungszentren

- digitale Antriebstechnik und moderne Systemarchitektur

- Bedienoberfläche SINUMERIK Operate für effiziente Maschinenbedienung

- HELLER Operation Interface für noch mehr Bedienkomfort im Standard für die Maschinenmodelle H 2000 – H 8000*

Fanuc 31i-B

- Hochleistungssteuerung für Bearbeitungszentren für höchste Anforderungen an Performance und Bearbeitungspräzision

- Bedienelemente optimal integriert in das Hauptbediengerät der Maschine

- digitale Antriebsregler und moderne Systemarchitektur

- Bediensoftware iHMI für die Maschinenmodelle H 2000 – H 8000

- Bediensoftware Screen Display Function für die Maschinenmodelle H 10000 – H 16000

- höchste Anforderungen an Genauigkeit und Zuverlässigkeit

HELLER Bedienoberfläche mit erweitertem Funktionsumfang

- 4 Funktionsbereiche für mehr Informationen auf einen Blick

- Hauptbediengerät in Pultausführung für optimalen Bedienkomfort an Maschinen mit Siemens-Steuerung

- 24“ Bildschirm und Multitouchfunktion, optimal für Anzeige von Dokumenten und Zeichnungen

- praxisorientierte Xtends: HELLER Erweiterungen mit Zusatzfunktionen

- Maschinensteuertafel mit Drucktasten und 3 Overrides für optimale Kontrolle in allen Bediensituationen

- dritter Override reduziert den Eilgang und senkt damit die Crash-Gefahr bei manueller Bedienung

- H 10000 – H 16000: Hauptbediengerät in Pultausführung mit 24“ Bildschirm, Multitouchfunktion und HELLER Operation Interface

- Hauptbediengerät in Ausführung Tafel (ITC 2400)

- Komfortbedienterminal am Werkzeugrüstplatz

- Bedienhandgerät HT 2 oder HT 10

- Zusatztastatur

- Arbeitsraumkamera

- prozessintegrierte Werkzeugüberwachung (IPM)

- Damage Reduction

- Werkzeugbedarfsplanung

- automatischer Rüstablauf/Abrüstablauf

- Wartungsmanager

- Auftragsverwaltung

- Interpolationsdrehen (IPT)

- PRODUCTION-Assist

- HELLER Services Interface (HSI) und weitere HELLER4Industry-Produkte

* Im Standard für die Maschinenmodelle H 2000 – H 8000. Für H 10000 – H 16000 als Option erhältlich.

Bedienung und Wartung

Bei der Arbeit mit HELLER Maschinen aus der Baureihe H spüren Sie jeden Tag, wieviel Maschinenbauerfahrung in diesen 4-Achs-Bearbeitungszentren steckt. Egal ob am Werkstückrüstplatz, beim Werkzeugrüsten, beim Programmieren oder bei der Wartung – immer stehen Ihr Komfort, Ihre Sicherheit und vor allem die Produktivität Ihrer Fertigung im Vordergrund.

Maximaler Bedienkomfort beim Einrichten und in der Produktion

- ergonomisch angeordnete Bedienelemente und Steuerungsmasken

- gute Sicht in den Arbeitsraum dank großer Sicherheitsscheibe

- leichtgängige Arbeitsraumtür mit Linearführung öffnet den Arbeitsraumhimmel im Bedienbereich

- Betriebsart 2 und 3 im Grundumfang

Optionen

- Bedienhandgerät

- Scheibenabblaseinrichtung für klare Sicht bei Bearbeitungen mit Kühlschmierstoff

Hauptzeitparalleles Rüsten und Beladen dank Palettenwechsler

- große, leichtgängige Türen für optimale Zugänglichkeit bei Beladung und Rüstarbeiten mit Kran oder Handlingsystemen

- Werkstückrüstplatz arretierbar im 90°-Raster, mit Fußentriegelung, unbegrenzt manuell drehbar

- Bedienelemente sowie Medienpistolen in Griffreichweite, integriert in die Maschinenverkleidung

Optionen

- automatisch betätigte Rüstplatztür

- automatisch drehbarer NC-Rüstplatz

- Softwareoptionen: Automatischer Rüst- und Abrüstablauf

Optimale Zugänglichkeit für schnelles Rüsten von Werkzeugen

- ergonomisch angeordnete Bedienelemente

- Einlegeplatz in optimaler Höhe und mit integrierter Lösefunktion für einfaches Handling

- Werkzeugrüsten am Magazin bei laufender Spindel

Optionen

- Komfortbedienterminal am Werkzeugrüstplatz

- hauptzeitparalleles Rüsten

- Werkzeugcodierung mittels RFID-Chip

- Werkzeugbedarfsplanung HELLER TRP (Tool Requirement Planning) für automatische Erstellung von Be- und Entladelisten

Zentraler Versorgungsbereich an der Rückseite der Maschine

- alle Versorgungseinheiten auf einen Blick mit guter Zugänglichkeit

- leichtgängige Türen und leicht abnehmbare Blechverkleidungselemente

- einfacher und direkter Zugang zum Schaltschrank

- reaktionsschneller HELLER Ersatzteileservice

Optionen

- Wartungsmanager für Wartungsplanung und Bedienerunterstützung direkt an der Maschine

- HELLER TPS (Total Productive Services): Servicevereinbarungen für Inspektions-, Wartungs- und Instandhaltungsmaßnahmen

Technische Daten

| Produktauswahl | H 2000 | H 4000 | H 5000 | H 6000 | H 8000 | H 10000 | H 14000 | H 16000 | ||

|

Arbeitsbereich

X/Y/Z | mm | 630/630/630 | 800/800/800 | 800/800/800 | 1.000/1.000/1.000 | 1.400/1.200/1.400 | 1.600/1.400/1.300 | 2.400/1.600/1.600 | 2.400/1.600/1.600 | |

|

Eilganggeschwindigkeit

X/Y/Z | POWER (SPEED) | m/min | 65 (80/80/90) | 65 (80/80/90) | 50 (65/65/72) | 50 (65/65/72) | 50 (60) | 45 | 41/45/45 | 41/45/45 | |

|

Beschleunigung

X/Y/Z | POWER (SPEED) | m/s² | 8 (10/10/12) | 8 (8/8/12) | 5 (7/7/10) | 5 (7/7/10) | 4 (5,5/6/6) | 4 | 3 | 3/3/2 | |

|

Positionstoleranz Tp / At1) X/Y/Z | VDI/DGQ 3441 / ISO 230 | POWER (SPEED) | mm | 0,005 | 0,005 | 0,005 | 0,008 | 0,008 (0,006) | 0,008 | 0,008 | 0,008 | |

|

Werkzeugschaft

SK/BT für ausgewählte Einheiten alternativ erhältlich | Größe | HSK-A 63 | HSK-A 63 | HSK-A 100 | HSK-A 100 | HSK-A 100 | HSK-A 100 | HSK-A 100 | HSK-A 100 | |

|

Span-zu-Span-Zeit2) t₂,₃ | VDI 2852 | POWER (SPEED) | s | 2,5 (2,2) | 2,8 (2,3) | 3,4 (3,0) | 3,6 (3,2) | 4,6 (4,4) | 5,5 | 6,7 | 6,7 | |

|

Aufspannfläche

Nenngröße | mm | 400 x 500 | 500 x 630 | 630 x 630 | 630 x 630 | 800 x 800 (1.000 x 1.000) | 1.000 x 1.000 | 1.000 x 1.000 | 1.250 x 1.600 | |

|

Werkstückdimension

Durchmesser x Höhe | mm | Ø 720 x 850 | Ø 900 x 1.000 | Ø 900 x 1.000 | Ø 1.000 x 1.200 | Ø 1.400 x 1.500 | Ø 1.400 x 1.600 | Ø 1.400 x 1.800 | Ø 2.000 x 1.725 | |

| Aufspannmasse | kg | 800 | 1.400 | 1.400 | 1.400 | 2.000 | 4.000 | 4.000 | 8.000 | |

|

Maschinensteuerung

Siemens SINUMERIK ONE / Siemens SINUMERIK 840D sl / Fanuc 31 i-B | ✓ / - / ✓ | ✓ / - / ✓ | ✓ / - / ✓ | ✓ / - / ✓ | ✓ / - / ✓ | - / ✓ / ✓ | - / ✓ / ✓ | - / ✓ / - |

( ) = optionale Werte

- = nicht verfügbar

1) Positionsunsicherheit

2) gilt für Siemens SINUMERIK

Downloads

In unserem Download Center finden Sie alle Infomaterialien über unser Unternehmen, unsere Produkte und Services auf einen Blick.

Ready4productivity

Lagermaschinen zum Sonderpreis

Sie sind auf der Suche nach einem Bearbeitungszentrum, können aber keine langen Lieferzeiten abwarten? Dann haben wir die perfekte Lösung für Sie: Entdecken Sie unsere schnell verfügbaren 4- und 5-Achs-Bearbeitungszentren der Baureihen H und HF. Vorkonfiguriert und in verschiedenen Spezifikationen erhältlich – für maximale Effizienz und verschiedenste Fertigungsanforderungen.

Ready4productivity

Lagermaschinen zum Sonderpreis

Sie sind auf der Suche nach einem Bearbeitungszentrum, können aber keine langen Lieferzeiten abwarten? Dann haben wir die perfekte Lösung für Sie: Entdecken Sie unsere schnell verfügbaren 4- und 5-Achs-Bearbeitungszentren der Baureihen H und HF. Vorkonfiguriert und in verschiedenen Spezifikationen erhältlich – für maximale Effizienz und verschiedenste Fertigungsanforderungen.

Kontakt

Kontakt

Vertrieb & Services

Haben Sie Fragen zu unseren Produkten und Services? Kontaktieren Sie uns, wir sind für Sie da! Profitieren Sie von unserem globalen HELLER Netzwerk mit kompetenten Vertriebs- und Service-Ansprechpartnern direkt in den Märkten.

Finden Sie hier Ihren persönlichen Ansprechpartner ganz in Ihrer Nähe.

Es konnten keine Ergebnisse gefunden werden.

Das könnte Sie auch interessieren

HELLER Newsletter

Jetzt anmelden!

Mit dem HELLER Newsletter informieren wir Sie über alle aktuellen Themen rund um unser Unternehmen, unsere Produkte und Services sowie anstehende Messen und Veranstaltungen. Jetzt anmelden und keine News aus der HELLER Gruppe mehr verpassen!