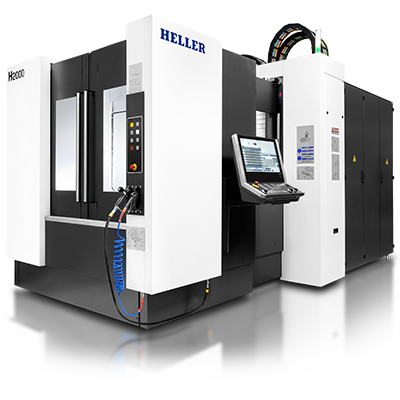

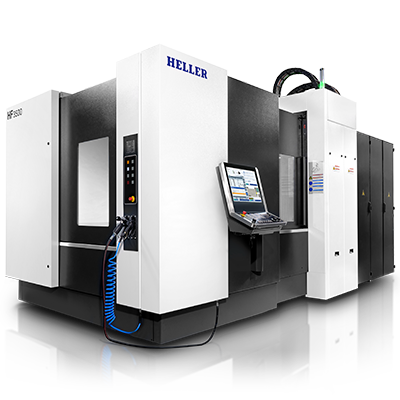

Mit der neuen Generation der Baureihe F hat HELLER zur EMO 2023 das 5-Achs-Bearbeitungszentrum F 6000 auf den Markt gebracht. Das Ergebnis: gesteigerte Zerspanungsleistung und höhere Präzision, maximale Zuverlässigkeit für 24/7-Produktion, beste Bedienbarkeit und ein kompakter Maschinenfootprint. Dr.-Ing. Manuel Gerst, Entwicklungsleiter der HELLER Gruppe, ergänzt: „Es ist uns gelungen, mit der F 6000 den bisherigen hohen Standard auf ein neues Level zu heben. Dies auch dank neu entwickelter Schlüsselkomponenten „Made by HELLER“, wie Spindeln, Köpfe und Tische. Eine konsequente Standardisierung hilft uns darüber hinaus, volle Kompatibilität zu den Vorgängermodellen zu gewährleisten.“

Nach intensiver Entwicklungsarbeit kann das neue 5-Achs-Bearbeitungszentrum F 6000 seit September 2023 bei HELLER bestellt werden. Es eignet sich für den Einsatz in allen Bereichen der 5-Achs-Bearbeitung bis hin zur kombinierten Fräs-Dreh-Bearbeitung als Option, von Schwerzerspanung bis hin zur Bearbeitung von Leichtmetallen. Dabei kann der Anwender mit der Maschine ebenso effizient Einzelteile herstellen wie auch in Serie produzieren. Entsprechend ist die F 6000 für Unternehmen unterschiedlichster Branchen interessant – vom allgemeinen Maschinenbau über die Antriebs- und Energietechnik bis hin zu Aerospace.

Modular aufgebaut, vereint und erweitert die F 6000 die Fähigkeiten der bisherigen Baureihe F und der Fräs-Dreh-Bearbeitungszentren aus der Baureihe C. Die topologieoptimierten Strukturbauteile und der verbesserte Aufbau der Maschine garantieren eine hohe Grundstabilität. Durch eine Vielzahl an Optionen lässt sie sich optimal an den jeweiligen Kundenbedarf anpassen, was letztlich maximale Produktivität im praktischen Einsatz gewährleistet.

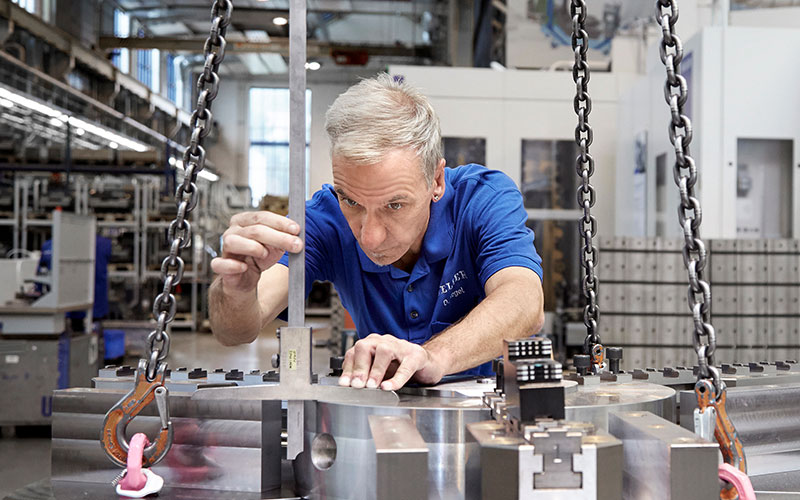

Arbeitseinheiten mit eigenentwickelten Motorspindeln

Unter der Leitung von Entwicklungschef Manuel Gerst hat das HELLER Team zahlreiche Verbesserungen erreicht. Zu den Highlights der neuen Generation zählen die grundlegend überarbeiteten Schwenkköpfe samt den darin integrierten und eigens von HELLER entwickelten Motorspindeln. Die Speed Cutting Unit (SCU) erreicht in Verbindung mit Werkzeugschaft HSK-A 100 Drehzahlen von 15.000 min-1. Alternativ bietet HELLER die für den universellen Einsatz ausgelegte Dynamic Cutting Unit (DCU) mit 380 Nm und 12.000 min-1. Für Schwerstbearbeitung steht weiterhin die Power Cutting Unit (PCU) mit einer Getriebespindel und 1.150 Nm zur Verfügung.

Ebenso elementar ist das überarbeitete Antriebskonzept der Linearachsen mit zwei Kugelgewindetrieben in der Z-Achse und der deutlich verstärkten X-Achse. „Wir bieten in den Linearachsen eine deutlich höhere Dynamik. Gleichzeitig haben wir im PRO-Paket die Positionstoleranzen stark eingeschränkt. So liegt der neue Standard bei 5 μm, optional sind sogar 4 μm möglich. Analog wurden die Toleranzen der Rundachsen B und C ebenfalls reduziert und liegen im Standard bei 7 Winkelsekunden. In Summe spiegelt sich dies am Werkstück wider mit neuen Bestwerten in Genauigkeit und Bearbeitungszeit“, erläutert Gerst.

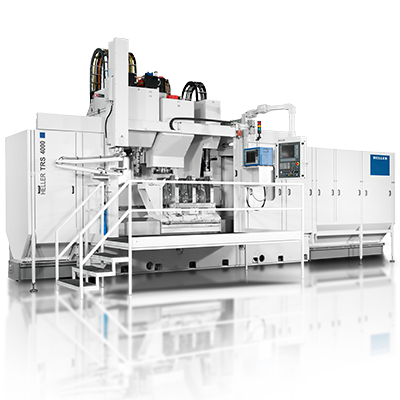

Komplettbearbeitung dank schnelldrehendem Rundtisch

Sind neben komplexen Fräs- auch Dreharbeiten an Werkstücken gefordert, kann die Mill-Turn-Option der F 6000 für mehr Präzision und kürzere Produktionszeiten sorgen. Denn für das neue Bearbeitungszentrum steht ein schnelldrehender Rundtisch DDT (Direct Drive Turning) zur Verfügung. Er bietet hohes Drehmoment und erreicht Drehzahlen von bis zu 700 min-1. So lassen sich in einer Aufspannung ergänzend zu den herkömmlichen Fräs- und Bohroperationen auch Außen- und Innenkonturen im Drehverfahren bearbeiten. Die breite Auswahl an Bearbeitungszyklen deckt praktisch die Möglichkeiten einer konventionellen Drehmaschine ab.

Beste Bedienbarkeit dank neuer Hard- und Software

Als weitere große Stärke der F 6000 nennt Manuel Gerst die in jeder Hinsicht einfache Bedienbarkeit. Das komfortable Hauptbediengerät in Pultausführung mit 24 Zoll großem Touch-Bildschirm sorgt zusammen mit weiteren Features dafür, dass sich Bediener schnell an ihrem Arbeitsplatz wohlfühlen. Zudem erleichtert die deutlich breitere Tür zum Arbeitsraum den Zugang zum Werkstück. Die helle Ausleuchtung des Arbeitsraums, die zusätzliche LED-Leuchte im Schwenkkopf und die optionale Arbeitsraumkamera helfen, beim Einrichten neuer Werkstücke stets den Überblick zu behalten. Mit dem optional erhältlichen Einfahrassistenten (SETUP-Assist) lassen sich außerdem neue Prozesse auf der Maschine schnell und sicher einrichten.

Die neue Siemens-Steuerung SINUMERIK ONE ist serienmäßig verfügbar. Vorhandene NC-Programme von den Maschinen F und C mit SINUMERIK 840D sl kann der Anwender direkt und ohne Aufwand übernehmen. Entwicklungsleiter Gerst dazu: „Die Kompatibilität zu unseren Vorgängermaschinen ist uns enorm wichtig. Entsprechend ist klar, dass Werkzeuge, Maschinenpaletten und Vorrichtungen von unseren 4- und 5-achsigen Baureihen kompatibel sind und in der F 6000 weiterhin verwendet werden können.“

Automatisierung für jeden Bedarf – auch nachträglich

Die sichere Basis für eine automatisierte Serienproduktion in kleinem, mittlerem oder großem Los ist der Palettenwechsler als erste Automationsstufe. Die F 6000 ist standardmäßig mit einem Palettenwechsler ausgestattet und lässt sich einfach um einen standardisierten Linear- oder Rundspeicher erweitern. Dank der neuen Option „Automation-ready“ lassen sich der HELLER Paletten-Rundspeicher (RSP) sowie die bei HELLER standardisierten Linearspeicherlösungen auch nachträglich problemlos, kostengünstig und vor allem schnell – ohne einen Umbau der Maschine – integrieren.

Eine höhere Prozesssicherheit wird mit dem freien Spänefall unter der Spindel erreicht. Dafür haben die Entwickler bei der Konstruktion auf einen breiten Späneförderer, steile Abdeckungen im Arbeitsraum und eine Edelstahlbeplankung der Späneschrägen gesetzt, um eine effektive Späneentsorgung zu gewährleisten.

Mit dem neuen Maschinenaufbau – und im Speziellen durch die direkte Späneentsorgung nach hinten – ist ein deutlich kleinerer Footprint der F 6000 erreicht worden. Ein Vorteil, der insbesondere bei der Automation mehrerer Bearbeitungszentren zum Tragen kommt, ist die geringe Breite der Maschine von 3,70 Meter. Sie ermöglicht eine deutlich bessere Flächenausnutzung.