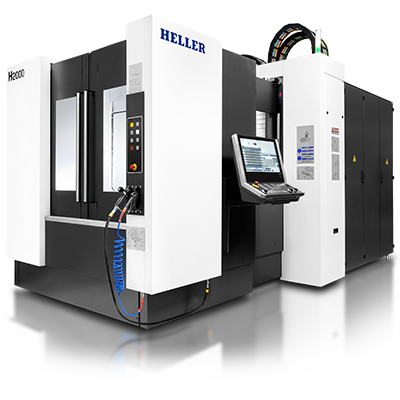

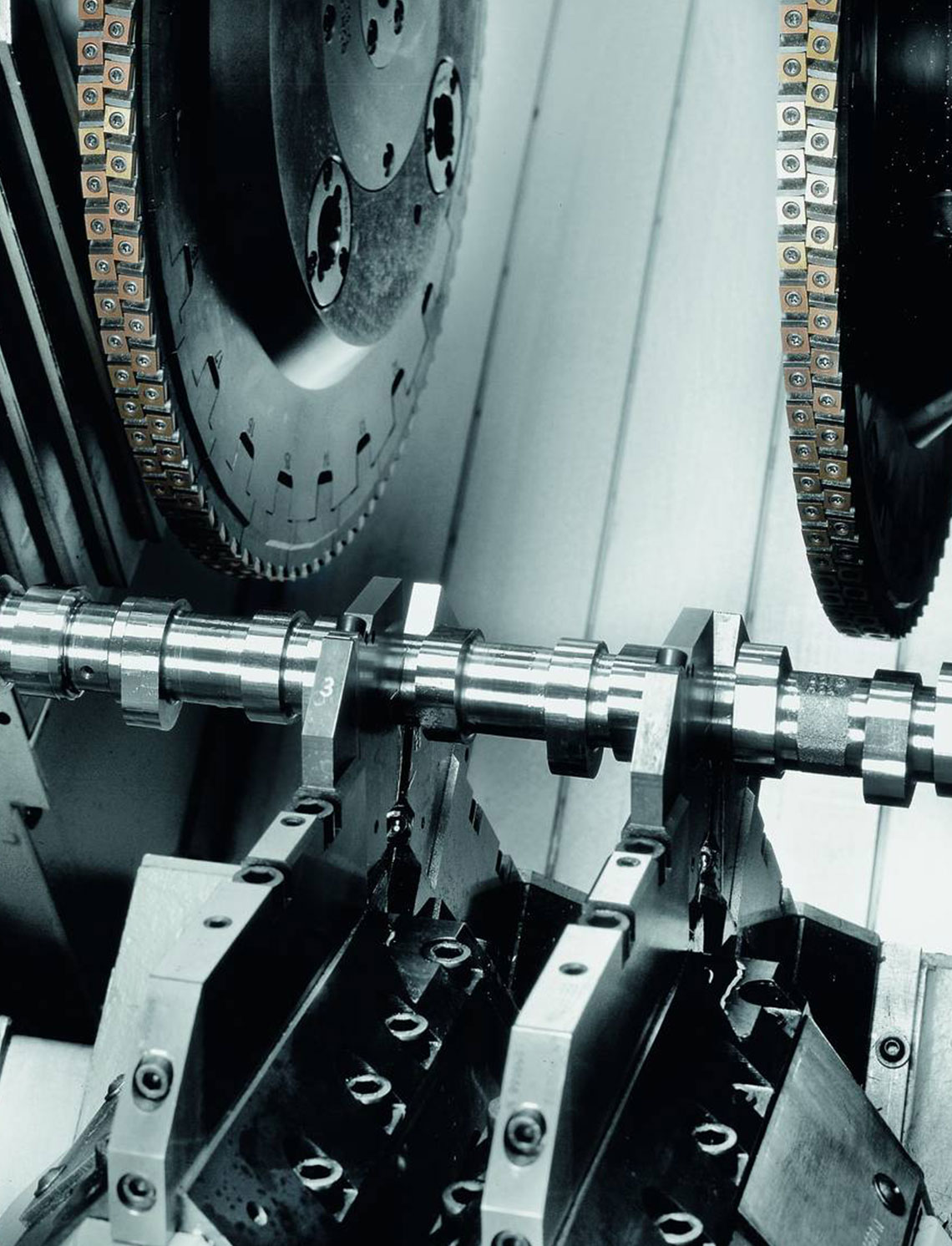

Sistemi di produzione di alberi a gomito RFK

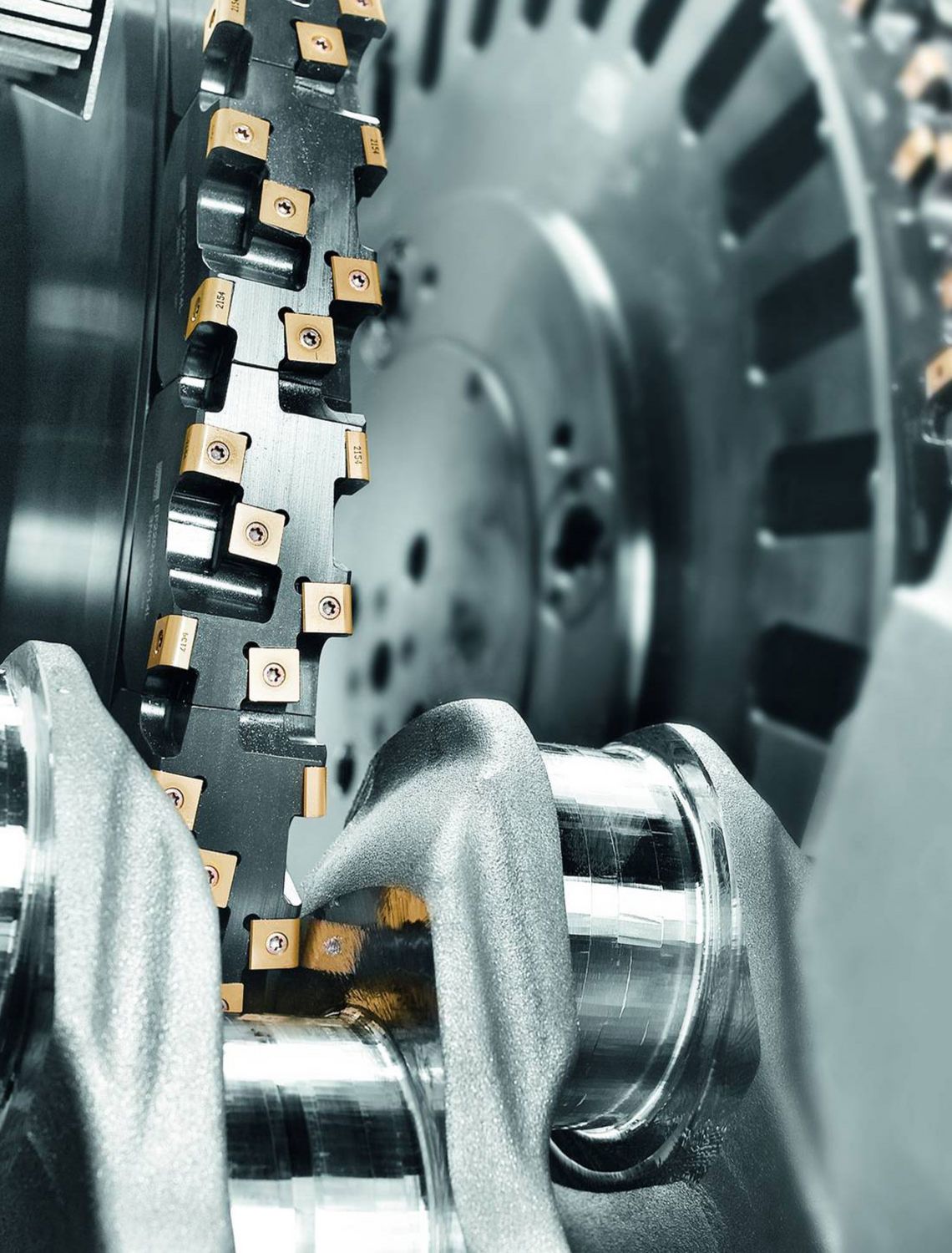

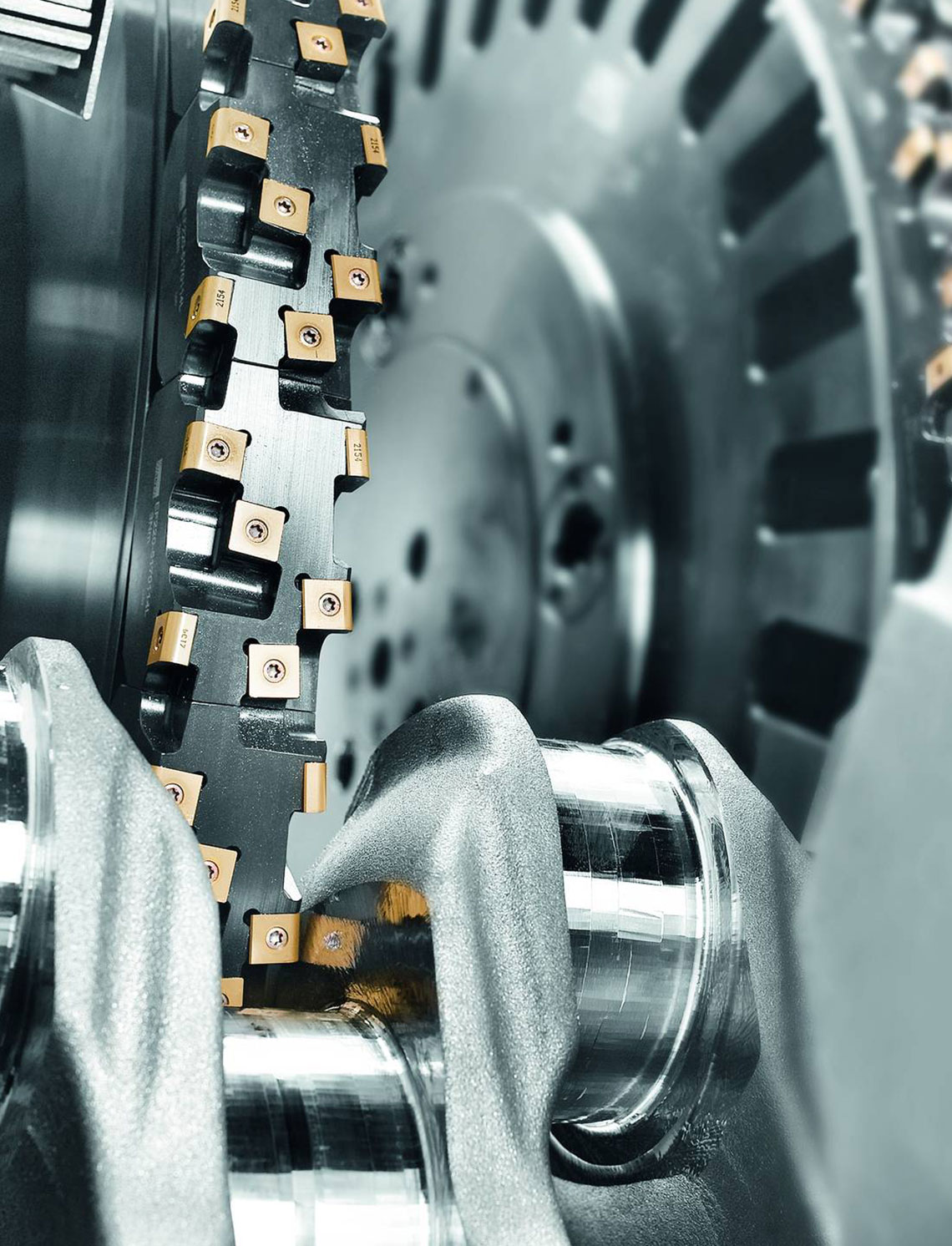

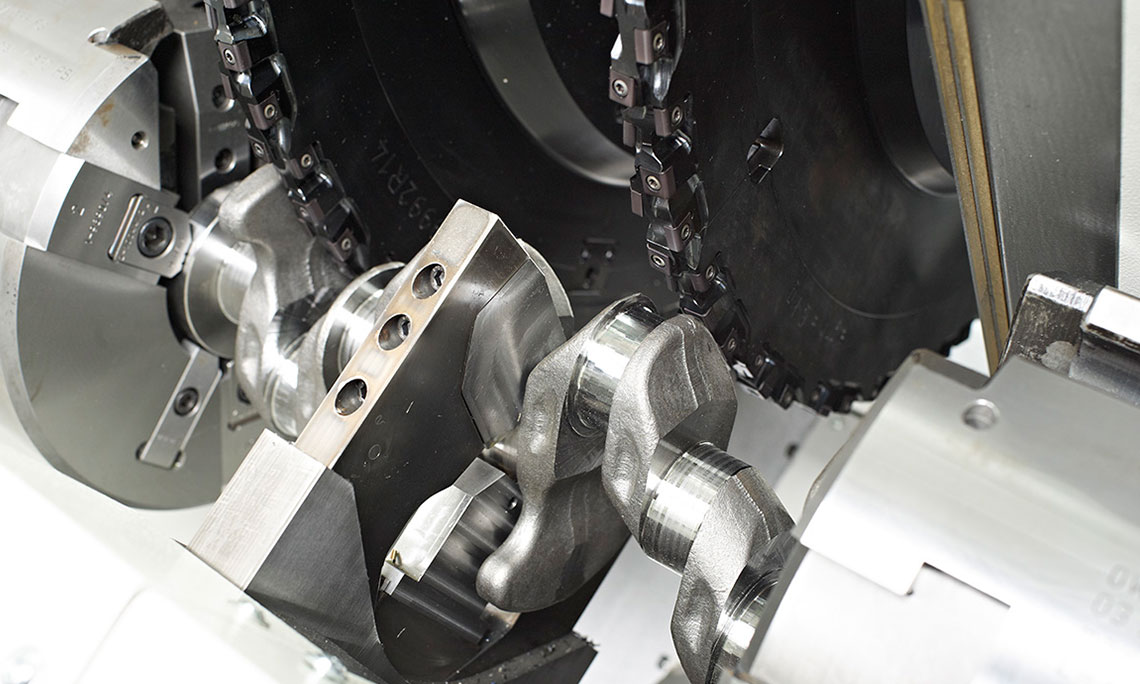

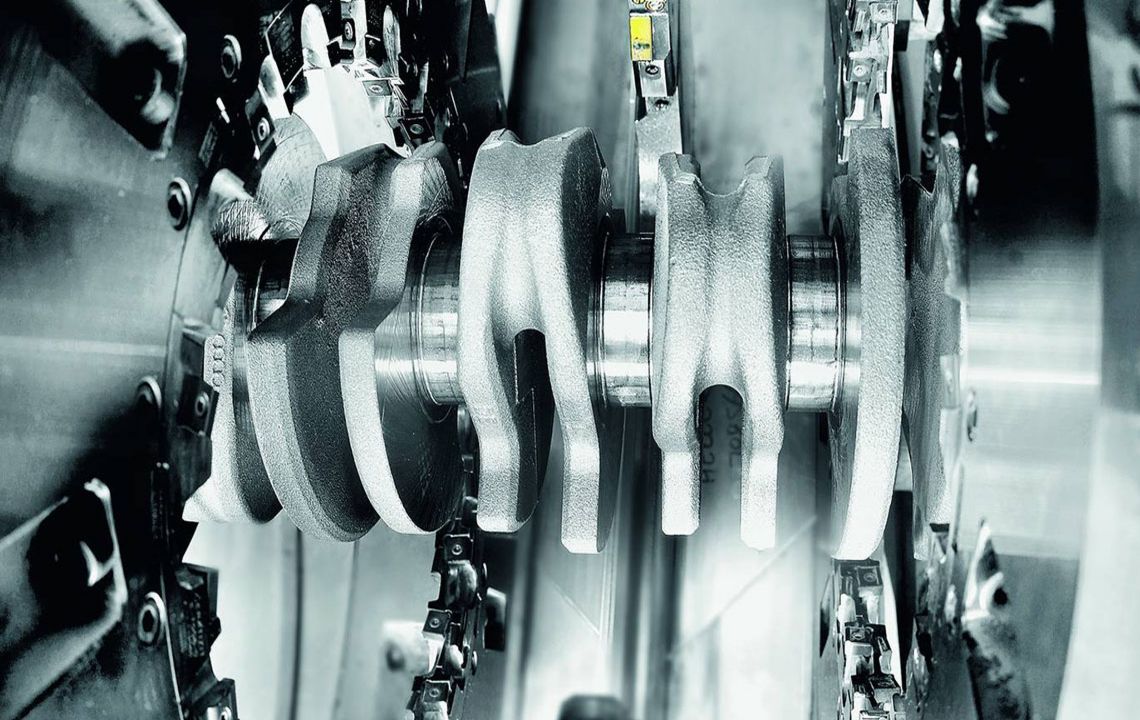

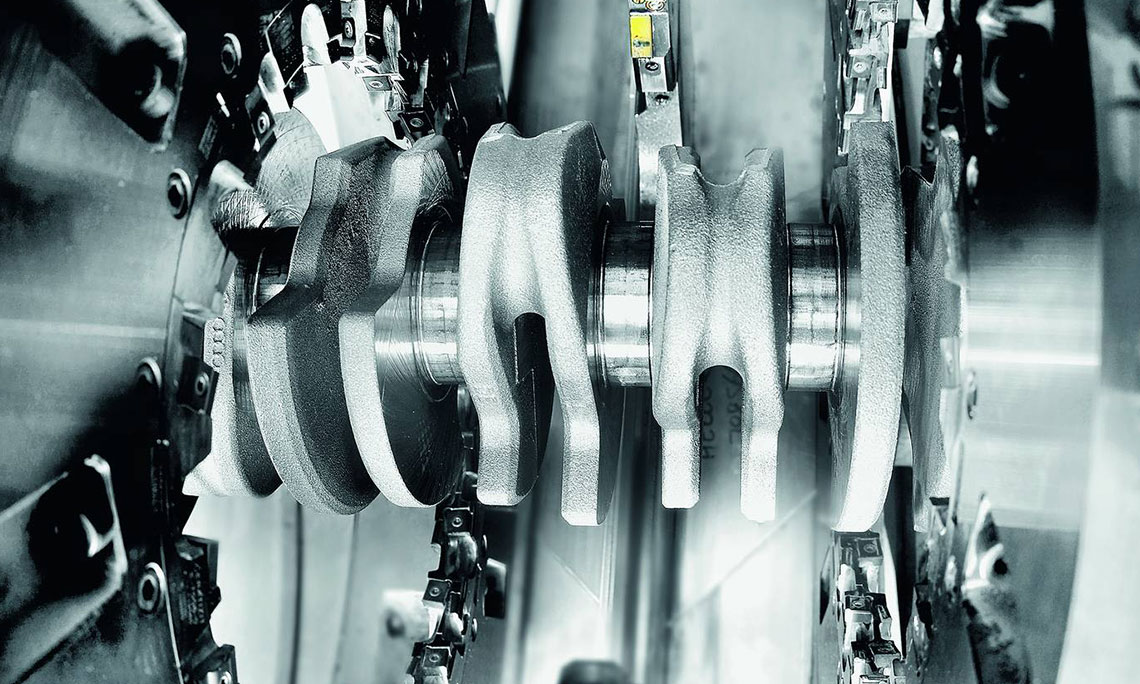

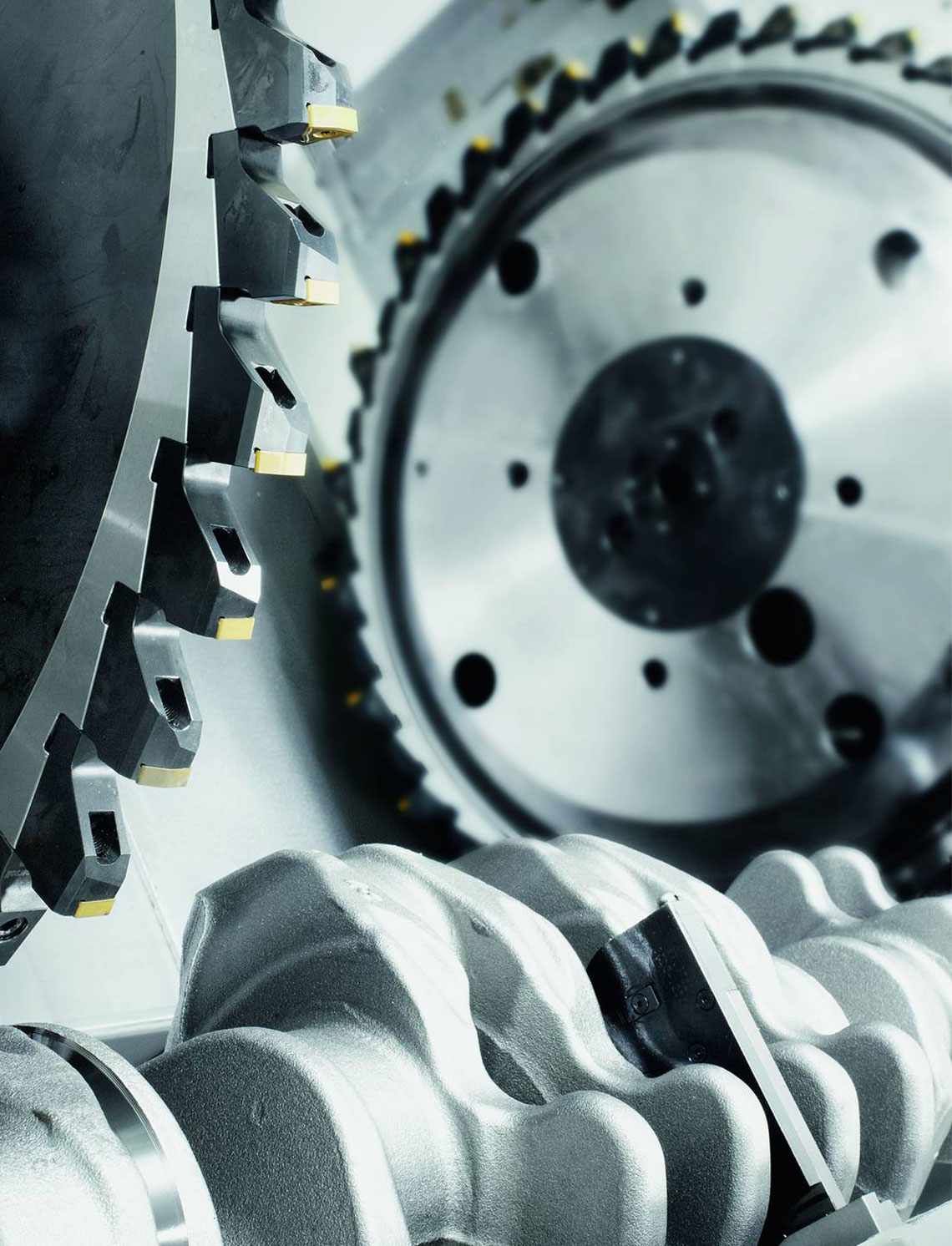

Fresatura esterna di alberi a gomito

La fresatura esterna è un metodo flessibile e produttivo, che viene utilizzato principalmente nella grande produzione di alberi a gomito di piccole e medie dimensioni. I sistemi di produzione di alberi a gomito RFK di HELLER consentono di lavorare cuscinetti concentrici ed eccentrici, superfici laterali, diametri esterni e contorni speciali con elevata produttività, spesso con un’unica operazione di bloccaggio.

- l'utensile genera velocità di taglio

- il pezzo in lavorazione genera la velocità di avanzamento

- vengono utilizzati utensili dentati esternamente

- il profilo da fresare è tracciato nell'utensile

- due assi NC interpolanti sono utilizzati per lavorare i perni di biella che sono eccentrici rispetto al centro del pezzo in lavorazione e/o i perni di banco concentrici sull’albero a gomito

- con un asse rotativo il pezzo viene ruotato alla velocità di avanzamento e con uno o due assi lineari viene regolata di conseguenza l’unità di fresatura

- il movimento di inserimento sul diametro dei perni, durante il quale può avvenire anche la lavorazione completa o parziale della superficie laterale delle spalle, avviene con un asse rotativo fisso solo attraverso l'asse lineare dell'unità di fresatura o a spirale per interpolazione

- per assorbire le forze di taglio, i pezzi in lavorazione vengono bloccati o sostenuti in due mandrini idraulici, la cui velocità è sincronizzata elettricamente, e in aggiunta con una lunetta che può essere spostata tramite la programmazione NC

- la lunetta è disposta su una guida separata sotto le slitte di fresatura, quindi nessuna restrizione per quanto riguarda la posizione di appoggio all'interno delle corse degli assi

- è possibile eseguire la lavorazione con una o due unità di fresatura

- lavorazione dei diametri dei perni e degli incavi possibile in un’unica operazione

- è possibile la lavorazione simultanea dei profili dei perni di biella e dei perni di banco

- è possibile l'impiego di frese multiple

- si elimina l'operazione di levigatura grazie all'elevata precisione delle superfici lavorate

Possono essere lavorati (anche in combinazione): perno di biella, perno di banco, perno di biella e di banco in un unico bloccaggio, superfici laterali della spalla e diametro esterno della spalla, fori, profili delle spalle

Dati tecnici

| Selezione del prodotto | RFK 10 | RFK 15 | RFK 30 | ||

| max. Lunghezza pezzo | mm | 500 | 600 | 1.250 | |

| max. Distanza tra il centro di rotazione ed il naso del mandrino | mm | 200 | 200 | 290 | |

| Diametro utensile | mm | 700 | 700 | 800 | |

| max. Potenza | kW | 30 | 60 | 80 |

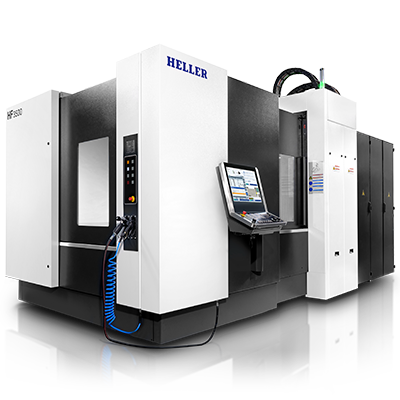

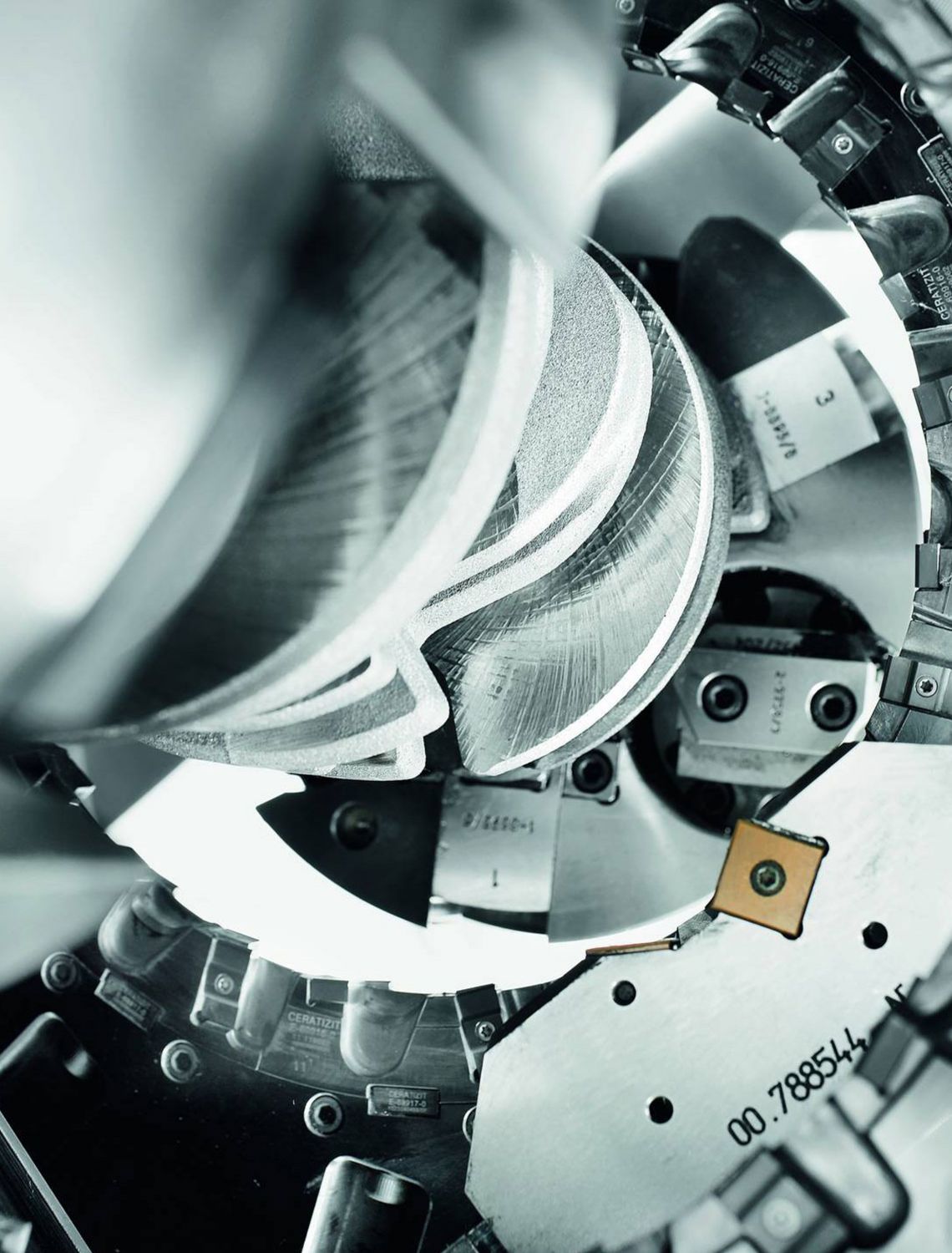

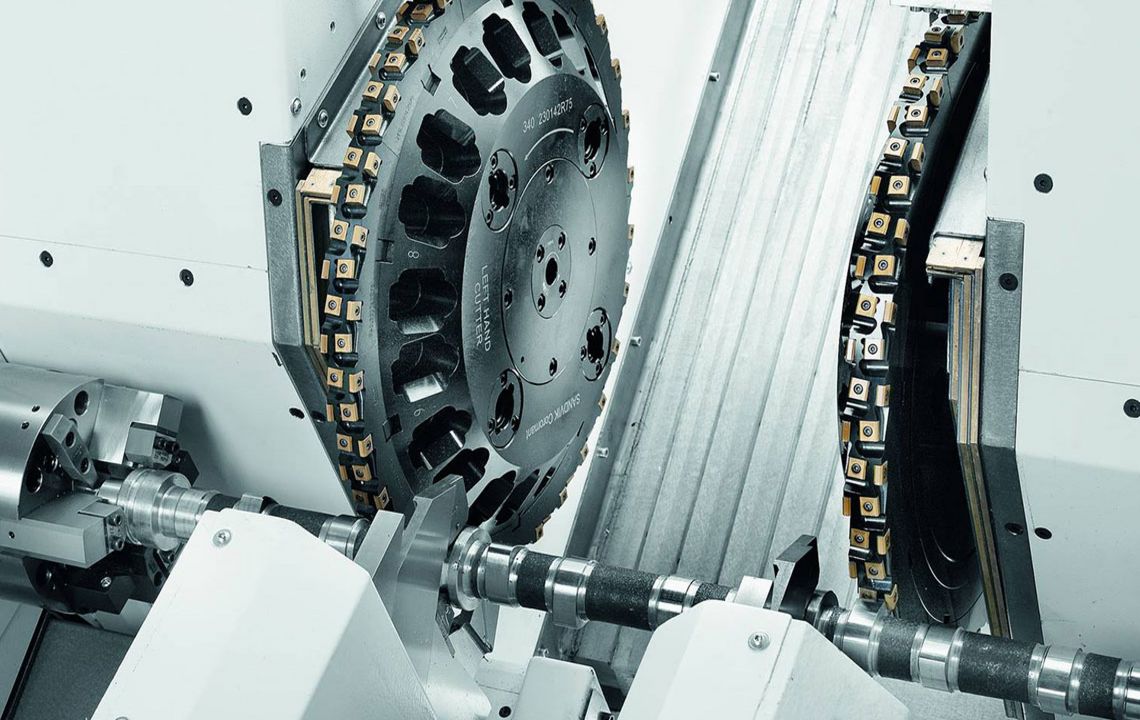

Sistemi di produzione di alberi a gomito RFK

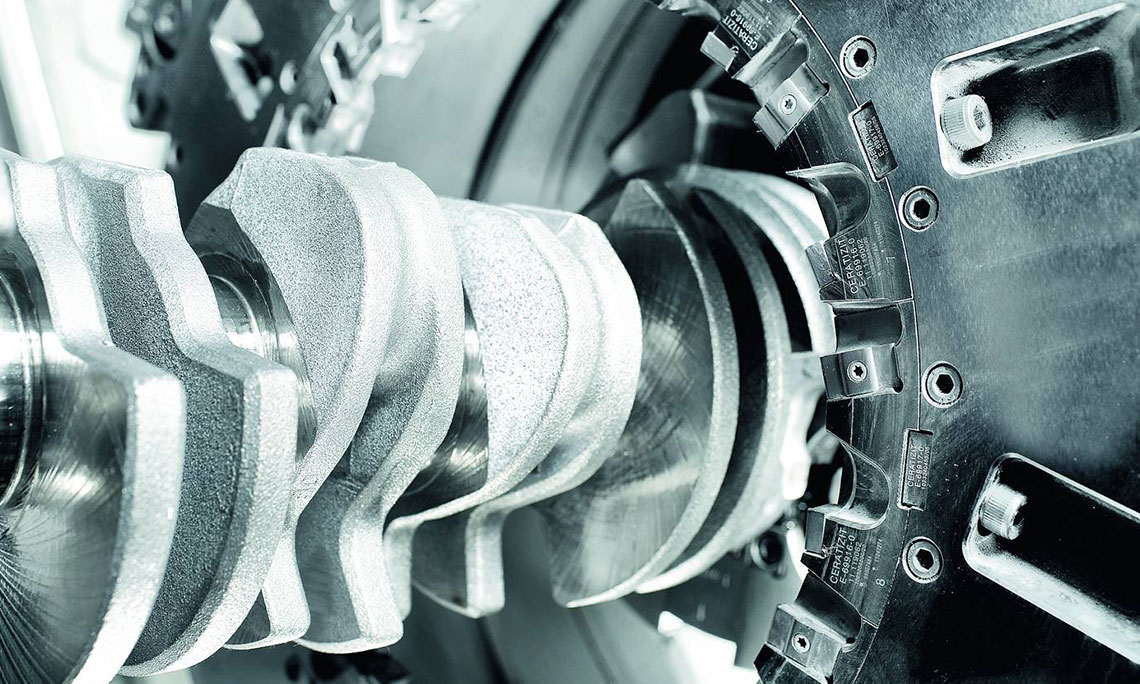

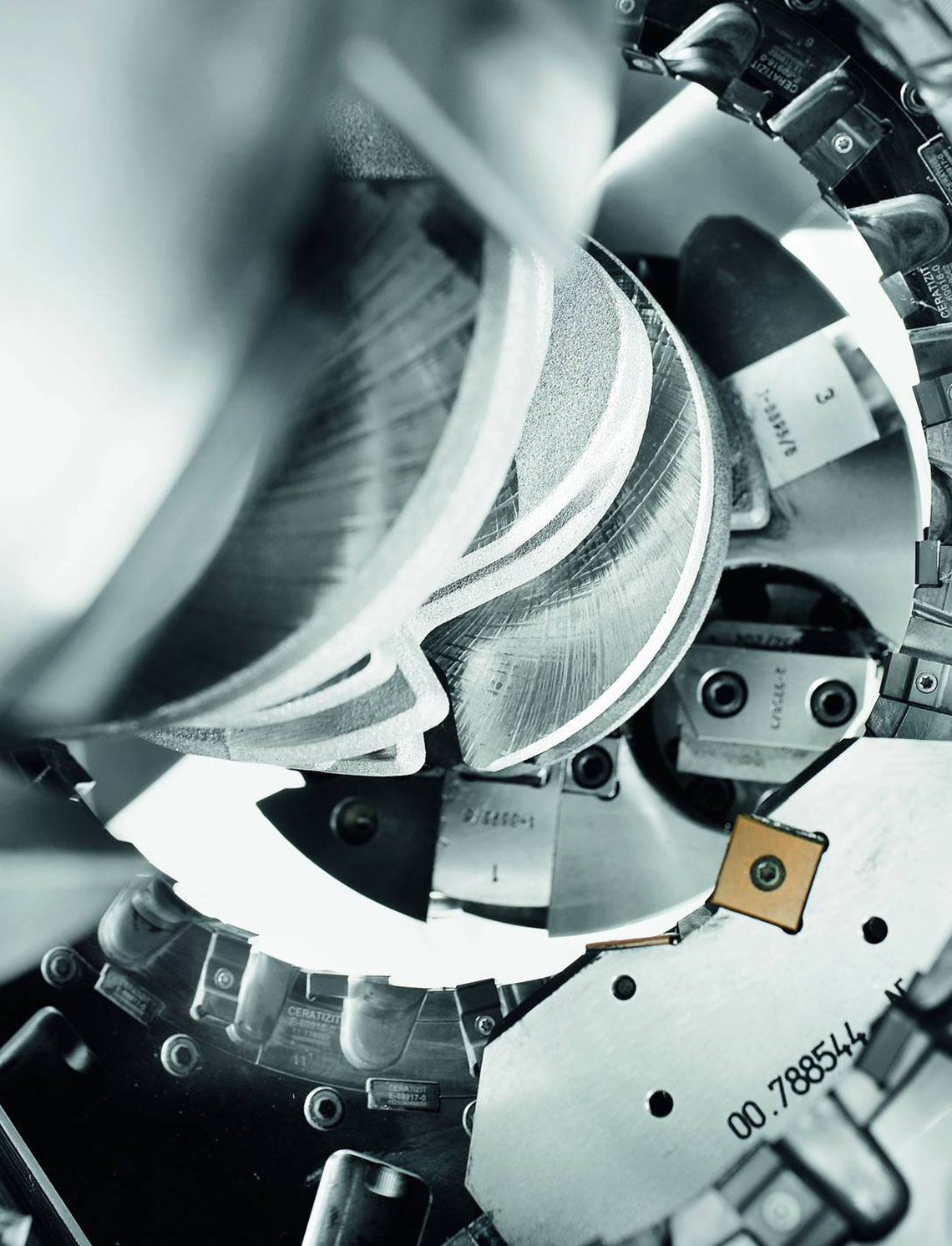

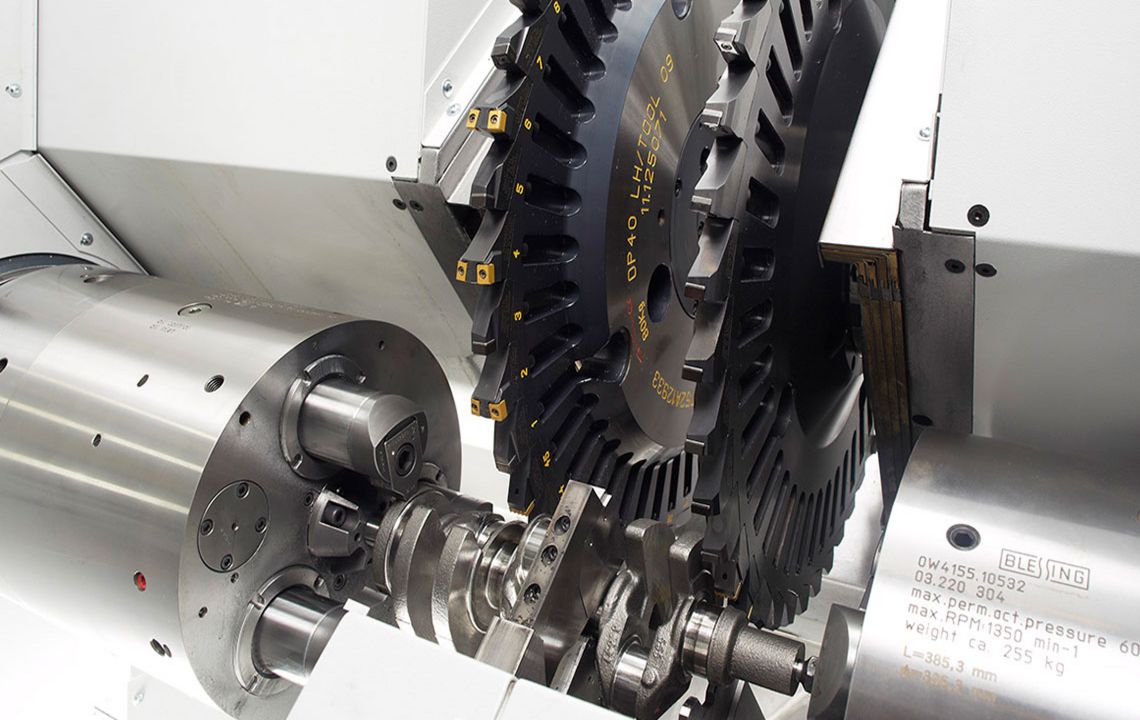

Fresatura interna di alberi a gomito

La fresatura interna degli alberi a gomito è un metodo di lavorazione produttivo che si caratterizza per la migliore stabilità e precisione di taglio combinate con il più alto tasso di rimozione del metallo. Grazie alla speciale disposizione dei componenti della macchina, i sistemi di produzione di alberi a gomito HELLER RFK sono in grado di gestire anche le lavorazioni più difficili a costi unitari molto bassi. Speciali concetti di utensili consentono una facile regolazione e un rapido cambio di utensile.

- l'utensile genera velocità di taglio

- il pezzo in lavorazione genera la velocità di avanzamento

- vengono utilizzati utensili dentati internamente

- l'utensile circonda completamente il pezzo, il diametro interno dell'utensile è quindi più lungo del diametro di rotazione del pezzo e del diametro del mandrino

- il profilo da fresare è tracciato nell'utensile

- due assi NC interpolanti sono utilizzati per lavorare i perni di biella che sono eccentrici rispetto al centro del pezzo in lavorazione e/o i perni di banco concentrici sull’albero a gomito

- con un asse rotativo il pezzo viene ruotato alla velocità di avanzamento e con uno o due assi lineari viene regolata di conseguenza l’unità di fresatura

- il movimento di inserimento sul diametro del perno, durante il quale può avvenire anche la lavorazione completa o parziale della superficie laterale della spalla, avviene con un asse rotativo fisso solo attraverso l'asse lineare dell'unità di fresatura o a spirale per interpolazione

- per assorbire le forze di taglio, i pezzi in lavorazione vengono bloccati o sostenuti in due morse idrauliche, la cui velocità è sincronizzata elettricamente, e in aggiunta con una lunetta che può essere spostata tramite la programmazione NC

- la lunetta è situata sulla guida sotto le slitte di fresatura e su una macchina a due mandrini si trova tra le due unità di fresatura

- è possibile eseguire la lavorazione con una o due unità di fresatura

- lavorazione dei diametri dei perni e degli incavi possibile in un’unica operazione

- è possibile la lavorazione simultanea dei profili dei perni di biella e dei perni di banco

- è possibile l'impiego di frese multiple

- si elimina l'operazione di levigatura grazie all'elevata precisione delle superfici lavorate

Possono essere lavorati (anche in combinazione): perno di biella, perno di banco, perno di biella e di banco in un unico bloccaggio, superfici laterali della spalla e diametro esterno della spalla, fori, profili delle spalle

Dati tecnici

| Selezione del prodotto | RFK 100 | RFK 150 | RFK 300 | ||

| max. Lunghezza pezzo | mm | 500 | 600 | 1.250 | |

| max. Distanza tra il centro di rotazione ed il naso del mandrino | mm | 200 | 200 | 290 | |

| Diametro utensile | mm | 230 | 275 | 310 | |

| max. Potenza | kW | 30 | 60 | 80 |

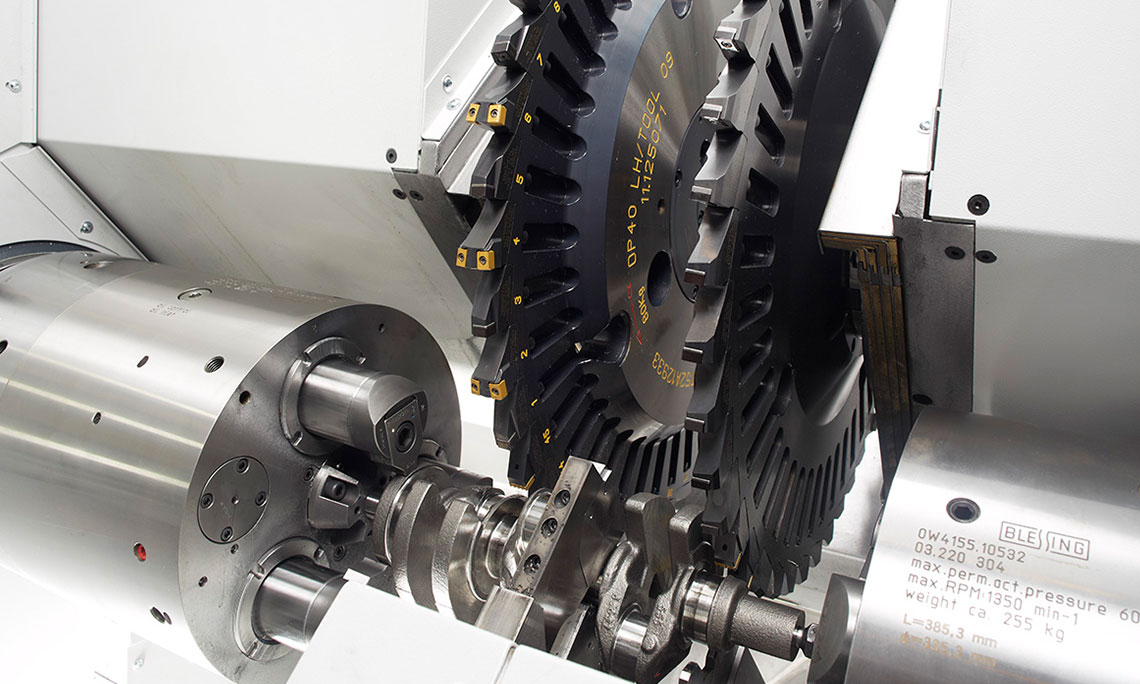

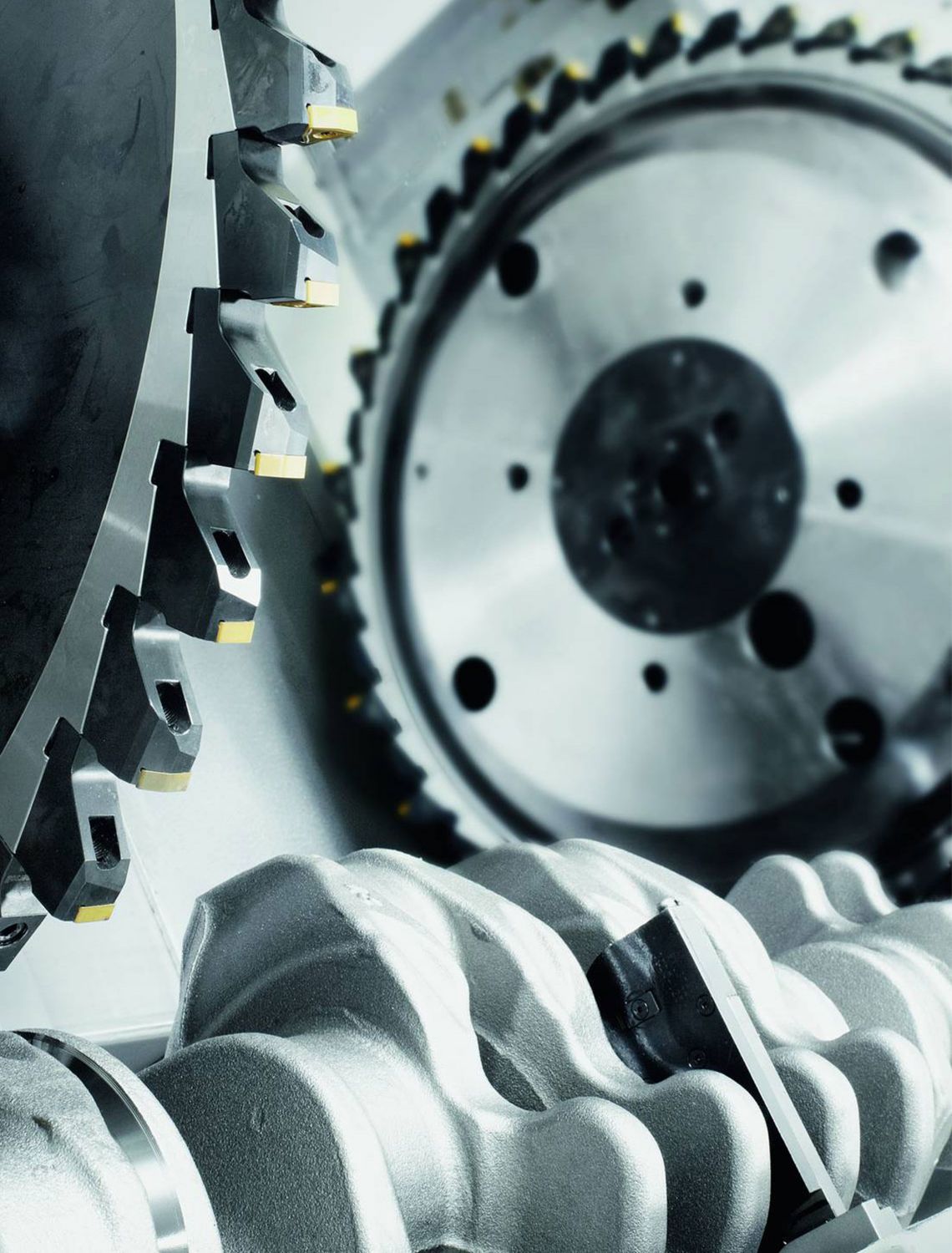

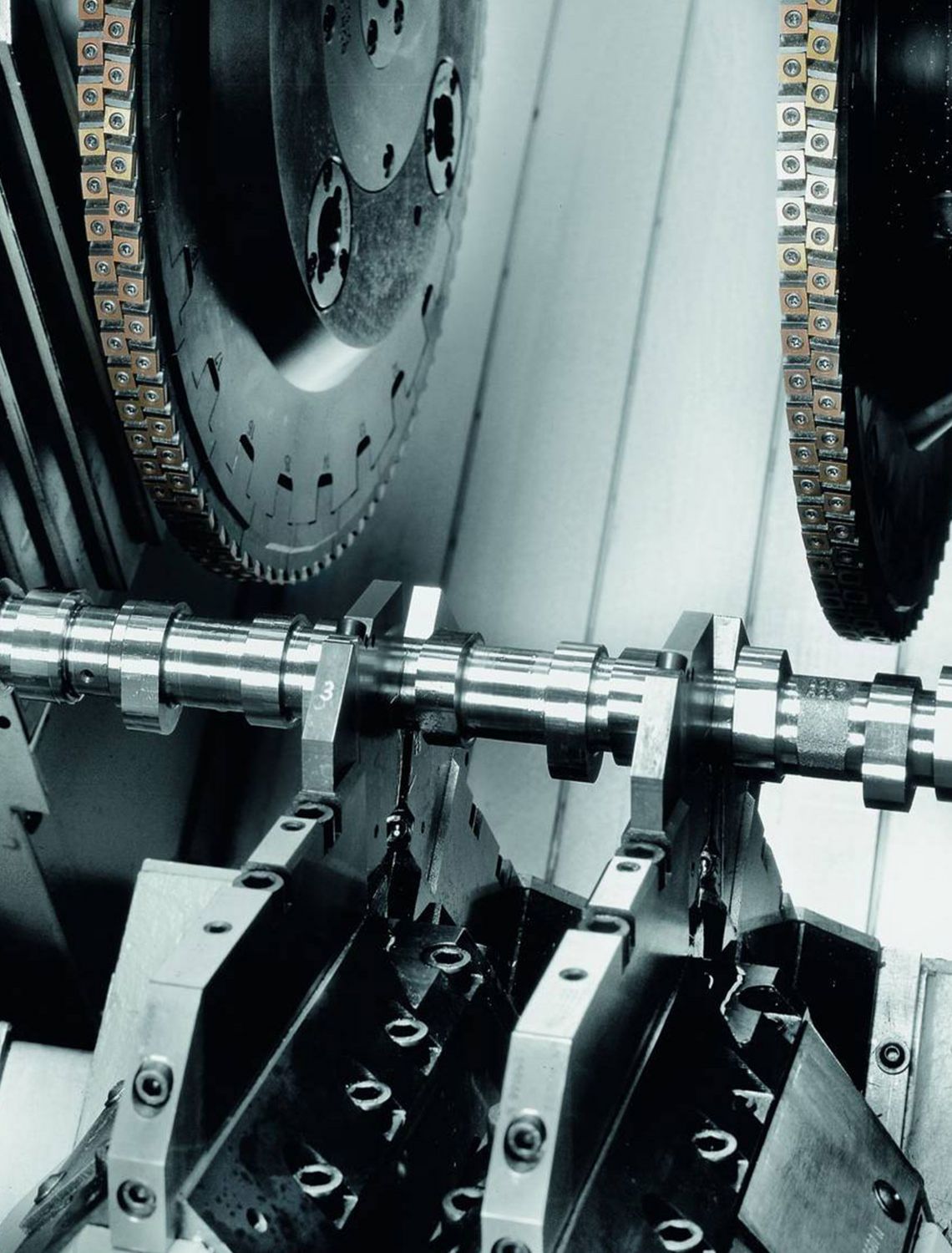

Sistemi di produzione di alberi a gomito DRZ

Tornitura degli alberi a gomito

La tornitura degli alberi a gomito è un metodo di lavorazione altamente produttivo, che viene utilizzato principalmente in grandi produzioni. I sistemi di produzione di alberi a gomito DRZ di HELLER consentono la massima precisione di fresatura combinata con un'elevata flessibilità di lavorazione e lunghi intervalli di cambio utensile, abbinati a tempi estremamente brevi chip to chip.

- il pezzo in lavorazione genera velocità di taglio

- l’utensile genera la velocità di avanzamento

- combinando la tornitura di scanalature con placchette standard e la procedura di filettatura sviluppate e brevettate da HELLER, qualsiasi diametro e superficie concentrica con l'asse rotativo può essere lavorata in modo economico e con alta precisione

- con l'uso di taglienti gemelli si ottengono lunghi tempi di funzionamento dell'utensile

- tempi chip to chip estremamente brevi grazie al rapido cambio del tagliente

- misurazione automatica del singolo tagliente in due direzioni

- tutti i diametri concentrici (perno di banco, incavi, sottosquadri, flange e asse pignone) possono essere realizzati con un unico bloccaggio

- anche la lavorazione pesante delle superfici delle spalle o la lavorazione del diametro esterno della spalla è possibile grazie al concetto di macchina estremamente robusta

- bloccaggio del pezzo mediante due mandrini sincronizzati elettricamente, che possono anche essere equipaggiate opzionalmente con morsetti di serraggio a scomparsa

- in opzione e per assorbire meglio le forze di taglio, i pezzi da lavorare possono essere ulteriormente supportati da una lunetta che può essere spostata tramite la programmazione NC

- la lunetta è disposta su una guida separata, quindi nessuna restrizione per quanto riguarda la posizione di appoggio, all'interno delle corse degli assi

- è possibile la lavorazione con una o due unità di tornitura e filettatura

- si elimina l'operazione di levigatura grazie all'elevata precisione delle superfici lavorate

Possono essere elaborati (anche in combinazione): perno di biella, fori e sottosquadri, cuscinetti di spessore, diametro di flangia, diametro dell’asse pignone, profili concentrici, perno di biella tramite bloccaggio eccentrico (versione speciale), superfici laterali della spalla e diametro esterno della spalla, smussi (anche esocentrici)

Dati tecnici

| Selezione del prodotto | DRZ 10 | DRZ 15 | DRZ 30 | ||

| max. Lunghezza pezzo | mm | 500 | 600 | 1.250 | |

| max. Distanza tra il centro di rotazione ed il naso del mandrino | mm | 200 | 200 | 290 | |

| Diametro utensile | mm | 700 | 700 | 700 | |

| max. Potenza | kW | 30 | 48 | 48 |

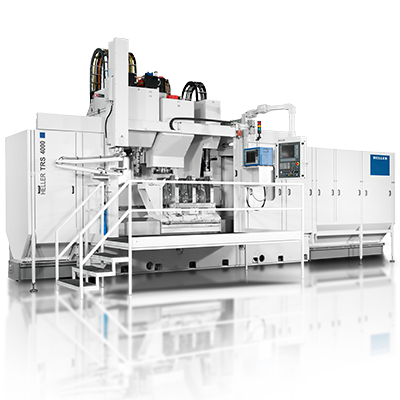

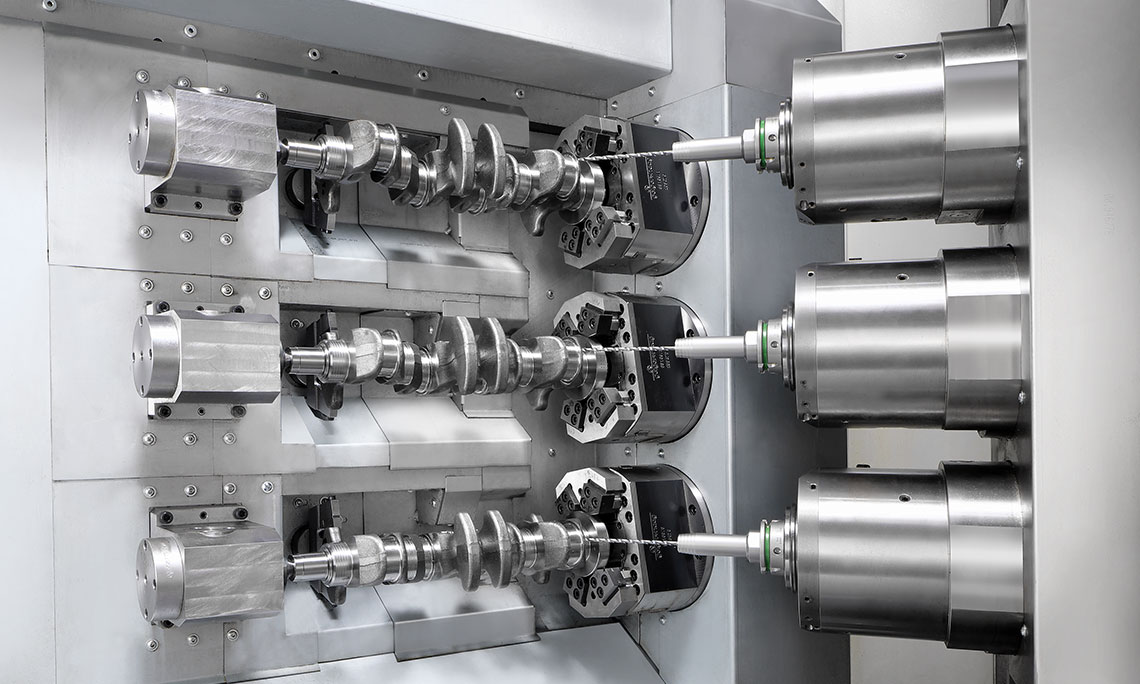

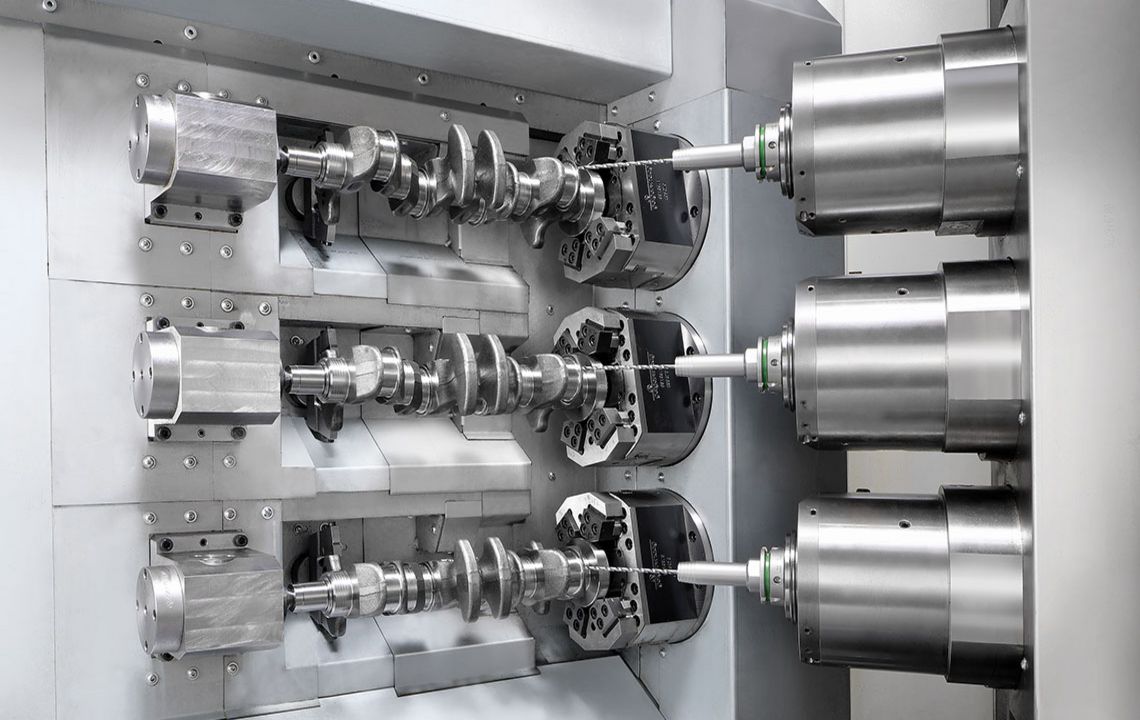

Sistemi di produzione di alberi a gomito MCC 15

Fresatura, foratura, filettatura di alberi a gomito

La gamma di sistemi di produzione di alberi a gomito HELLER MCC 15 copre tutte le operazioni di lavorazione che devono essere eseguite sull'albero a gomito con processi come la fresatura, la foratura o la filettatura – anche in versioni speciali, ad esempio per la foratura profonda o la realizzazione di fori di scarico. Serie di prodotti: MCC 15-C (centraggio), MCC 15-D (foratura), MCC 15-E (finitura)

- centro di lavoro HELLER collaudato per la lavorazione pesante come macchina di base con i relativi componenti di serie

- l'unità di lavoro può essere spostata trasversalmente (asse X) e verticalmente (asse Y) tramite gli assi NC

- movimento in direzione longitudinale (asse Z) mediante due viti a ricircolo di sfere ad azionamento sincronizzato che muovono la tavola girevole NC

- rotazione dei pezzi nelle rispettive posizioni di lavorazione per il tipo „C“ ed „E“ tramite la tavola girevole NC (asse B) e per il tipo „D“ tramite l'asse rotativo NC (asse A) e la tavola girevole NC (asse B)

- le correzioni di tutte le caratteristiche del pezzo da realizzare vengono effettuate tramite HMI utilizzando maschere di input di semplice utilizzo

- ottima visuale sul campo di lavoro grazie alle grandi porte e alle grandi finestre

- è possibile eseguire il caricamento manuale della macchina semplicemente ruotando il dispositivo

- eccellente accessibilità per tutti i lavori di manutenzione e riparazione

- carico e scarico di un massimo di tre pezzi durante la lavorazione

- è possibile l'impiego di teste multiple

- la macchina può essere progettata per MQL oppure KSS (minima quantità di lubrificante o refrigerante)

Possono essere lavorate (anche in combinazione):

MCC 15-C (centraggio): Taglio a misura, centraggio della flangia e lato perni, tornitura del diametro della flangia e diametro dei perni, fresatura circolare, fresatura delle superfici di orientamento

MCC 15-D (foratura): Fori pilota, fori trasversali, fori inclinati, smussi alle uscite dei fori, fori per la riduzione del peso

MCC 15-E (finitura): Foro per cuscinetti a rullini, fori per flange, fori per raccordi, fori sulla sede del pignone, fori sul lato dei perni

Dati tecnici

| Selezione del prodotto | MCC 15-C | MCC 15-D | MCC 15-E | ||

| Numero di mandrini | 2/3 | 2/3 | 2/3 | ||

| max. Lunghezza pezzo | mm | 700 | 625 | 700 | |

| max. Distanza tra il centro di rotazione ed il naso del mandrino | mm | 200 | 200 | 200 | |

| max. Potenza/Mandrino | kW | 31/22 | 31/22 | 31/22 |

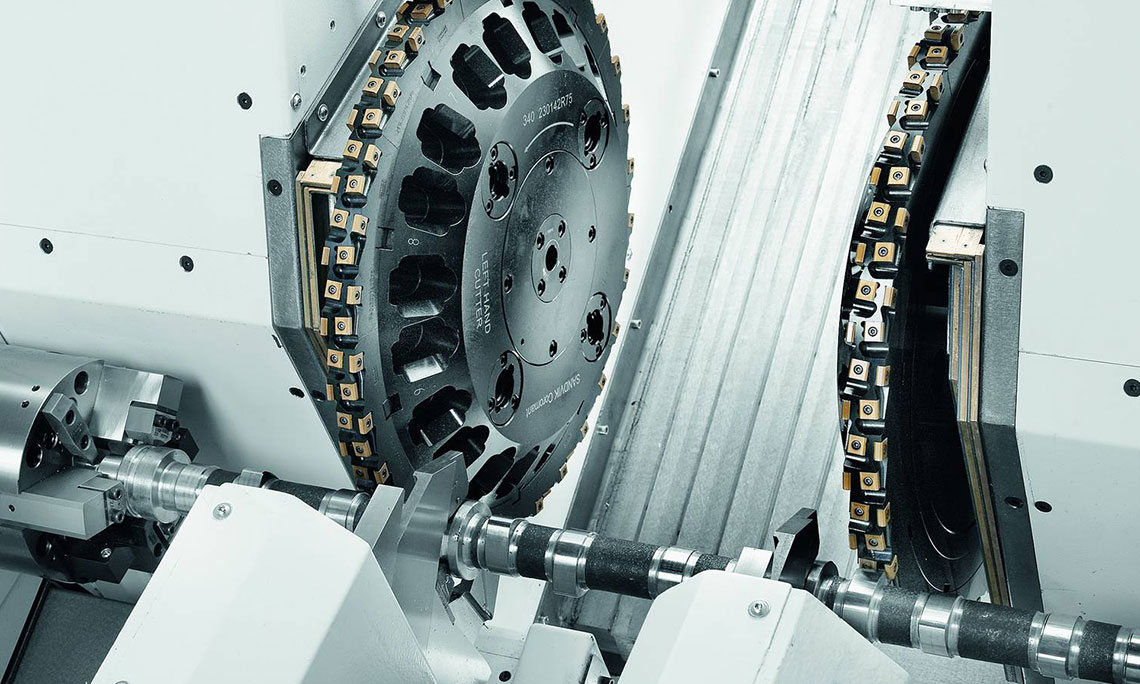

Sistemi di produzione di alberi a camme RFN

Fresatura esterna di alberi a camme

La lavorazione di alberi a camme, realizzata spesso direttamente da materiale tondo, richiede elevate velocità di rimozione dei trucioli per essere economica. Le esigenze più elevate sono poste al processo di lavorazione. Con i sistemi di produzione di alberi a camme HELLER RFN siete sul sicuro: produrrete con elevata precisione a costi unitari ottimali.

- l'utensile genera velocità di taglio

- il pezzo in lavorazione genera la velocità di avanzamento

- vengono utilizzati utensili dentati esternamente

- diametro delle frese adatto anche per la maggior parte delle forme di camme cave

- il profilo da fresare è tracciato nell'utensile

- per realizzare le forme delle camme vengono utilizzati due assi NC interpolanti

- con un asse rotativo il pezzo viene ruotato alla velocità di avanzamento e con uno o due assi lineari viene regolata di conseguenza l’unità di fresatura

- il movimento di inserimento nella forma di camma viene effettuato o con asse rotativo fisso solo tramite asse lineare dell'unità di fresatura o a spirale per interpolazione

- per assorbire le forze di taglio, i pezzi in lavorazione vengono bloccati o sostenuti in due morse idrauliche, la cui velocità è sincronizzata elettricamente, e in aggiunta con due lunette che possono essere spostate tramite la programmazione NC

- le lunette sono disposte su una guida separata sotto le slitte di fresatura, quindi nessuna restrizione per quanto riguarda la posizione di appoggio all'interno delle corse degli assi

- è possibile eseguire la lavorazione con una o due unità di fresatura

- lavorazione dei diametri delle camme e degli smussi possibile in un’unica operazione

- è possibile l'impiego di frese multiple

- allineamento radiale possibile tramite foro o cava per chiavetta

- si elimina l'operazione di levigatura grazie all'elevata precisione dei contorni lavorati

Possono essere lavorati (anche in combinazione): Forme di alberi a camme fuse e forgiate,forme di camme in materiale pieno,forme di camme con profili/smussi su tutta la circonferenza,interstizi di camme (applicazione speciale)

Dati tecnici

| Selezione del prodotto | RFN 10 | ||

| max. Lunghezza pezzo | mm | 1.250 | |

| max. Distanza tra il centro di rotazione ed il naso del mandrino | mm | 100 | |

| Diametro utensile | mm | 450 | |

| max. Potenza | kW | 37 |

Downloads

Nel nostro Download Center troverete tutto il materiale informativo sulla nostra azienda, i nostri prodotti, i servizi e potrete scaricarlo direttamente.

Contatto

Contatto

Vendite e assistenza

Avete domande sui nostri prodotti e servizi? Contattateci, siamo qui per voi! Approfittate della nostra rete globale HELLER con referenti competenti per la vendita e l’assistenza direttamente sui mercati.

Qui potete trovare il referente più vicino.

Nessun risultato trovato.

Forse vi può interessare

HELLER Newsletter

Registrati ora!

Con la nostra newsletter vi informiamo su tutti gli argomenti di attualità riguardanti la nostra azienda, i nostri prodotti e i servizi, le prossime fiere ed eventi. Registratevi subito e non perdete nessuna notizia del Gruppo HELLER!