Wälzschälen

Insbesondere beim Power Skiving gibt es kaum Zahnformen, die sich nicht herstellen lassen. Ob gerade oder schräge Verzahnung, Außen- oder Innenverzahnung – alles ist problemlos machbar. Selbst Profilmodifikationen lassen sich einfach umsetzen. Die relativ kostengünstigen Verzahnungswerkzeuge, die schnellen Bearbeitungs- sowie die kurzen Taktzeiten machen das Verfahren gegenüber spezialisierten Räum- oder Stoßmaschinen zusätzlich attraktiv. Einzige Voraussetzung: Die eingesetzte 5-Achs-Maschine muss über die Drehfunktionen der HELLER Mill-Turn-Option mit dem direkt angetriebenen DDT (Direct Drive Turning) Rundtisch verfügen.

Ist dies der Fall, lässt sich die Technologie Wälzschälen einfach in moderne Siemenssteuerungen integrieren und ebenso einfach programmieren. Selbst Maschinenbediener*innen mit wenig Verzahnungserfahrung werden keine Probleme haben, ein zuverlässig funktionierendes Programm zu erstellen. Basis dafür ist ein Technologiezyklus mit klarer Gliederung und grafisch unterstützter Eingabemaske. Die Programmierenden geben hierzu schrittweise alle relevanten Verzahnungsdaten ein und bestätigen diese am Ende. Dann führt der Zyklus automatisch eine umfangreiche Plausibilitätsprüfung durch. Ist diese erfolgreich, lässt sich der Produktionsprozess starten.

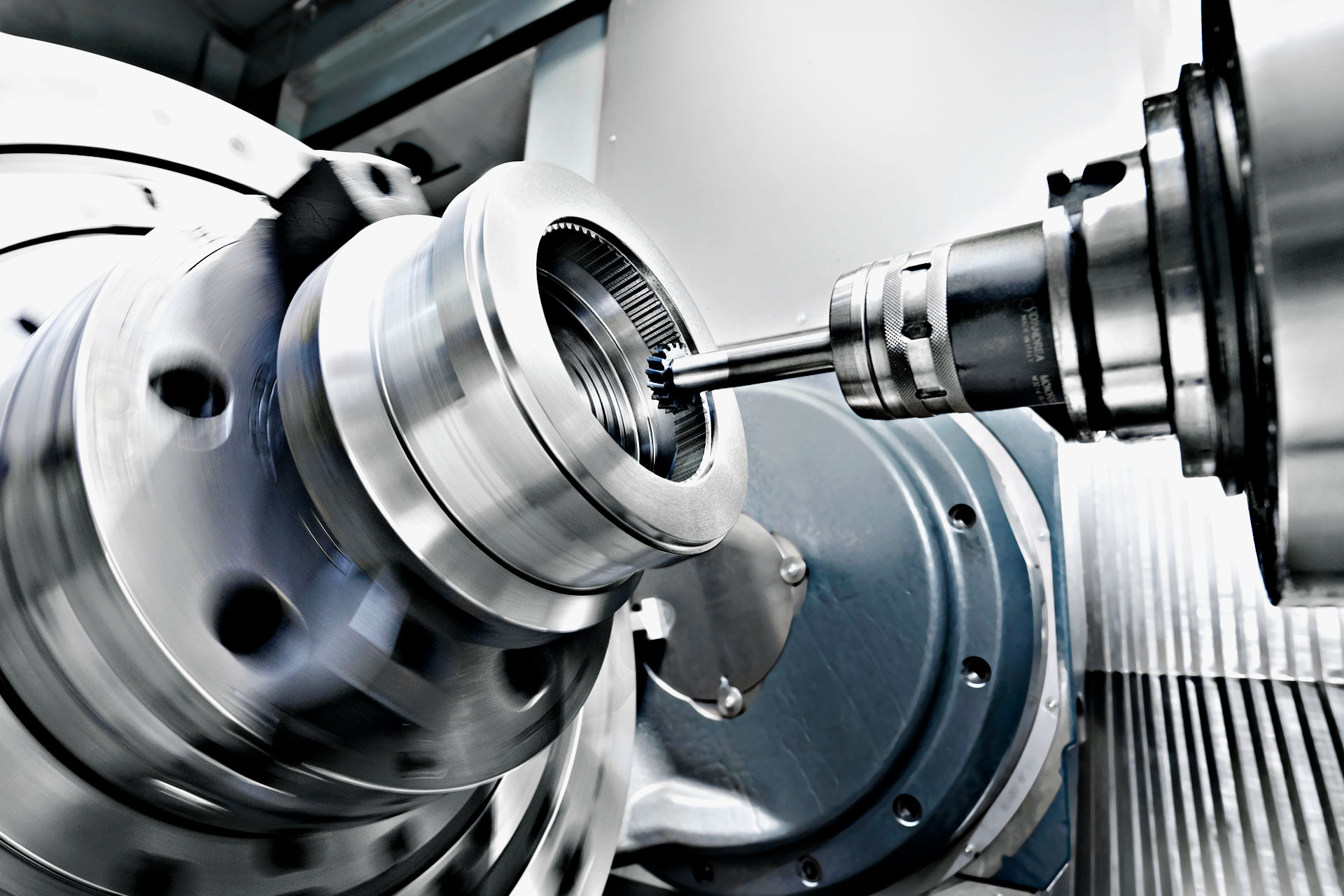

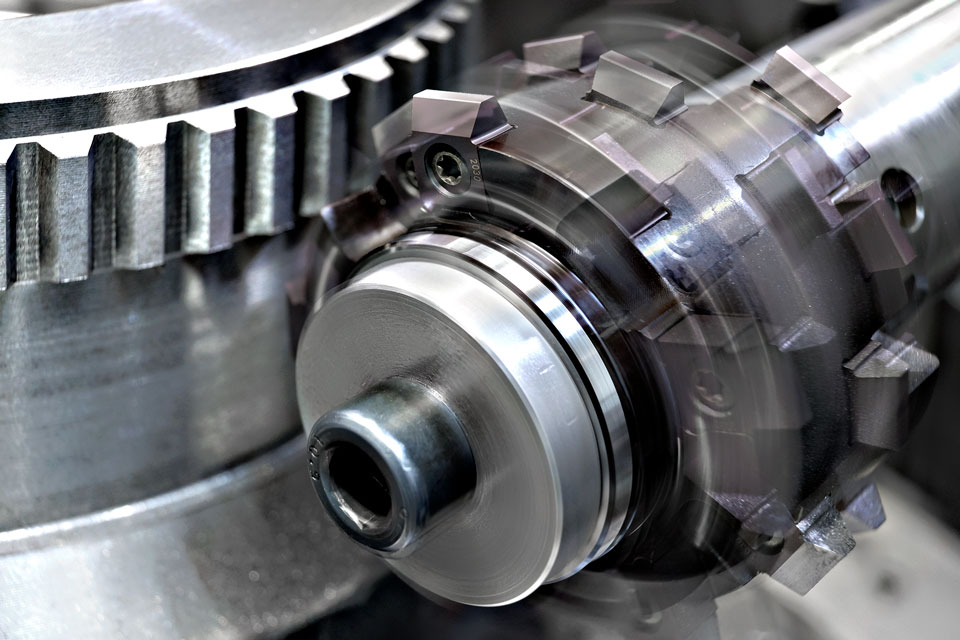

Die Bearbeitung selbst setzt eine hohe Genauigkeit aller Maschinenachsen voraus. Im Mittelpunkt stehen hierbei der Rundtisch mit dem Werkstück und die Spindel mit dem Werkzeug. Diese beiden Rundachsen sind generisch gekoppelt, da sie exakt synchron rotieren müssen. Bei diesem simultanen Ablauf rollt sich der Fräser auf dem Werkstück ab. Gleichzeitig führt die Maschine entlang der Verzahnungsachse einen gleichmäßigen Vorschub aus und trägt so den Span ab. Die Zahnform ergibt sich letztlich aus der synchronen Rotation und der Form des jeweils eingesetzten Fräsers.

Am Beispiel eines Planetenträgers hat HELLER auf seiner diesjährigen Hausmesse die vielfältigen Möglichkeiten der neuen Option „Power Skiving“ gezeigt – umgesetzt mit dem 5-Achs-Bearbeitungszentrum HF 5500. Das Bauteil mit 85 Millimeter Durchmesser wird in einer Aufspannung gedreht, gefräst, gebohrt und bekommt schließlich via Wälzschälen eine Innenverzahnung mit Modul 2 (41 Zähne). Letztere Bearbeitung nimmt lediglich 160 Sekunden in Anspruch und wird nach DIN 3961 mindestens in Qualität 7 umgesetzt.