Innovative

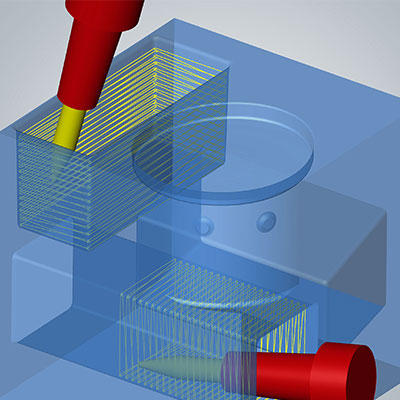

Höchstleistungen in der Zerspanung sind immer das Ergebnis eines perfekten Zusammenspiels mehrerer Komponenten, wie das CAM-System, die Werkzeugmaschine und das Werkzeug. Dies gilt in besonderem Maße für das Performance-Paket hyperMILL® MAXX Machining. Drei Module für das Schruppen, Schlichten und Bohren beinhalten innovative Bearbeitungsstrategien, die die Möglichkeiten der jeweiligen Werkzeugmaschine optimal ausreizen.

TEXT Carolin Lang (OPEN MIND) ILLUSTRATIONEN OPEN MIND

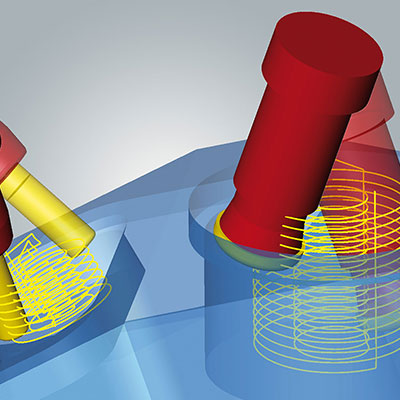

5-Achs-helikales Bohren: effizient und fräserschonend Material aus kreisförmigen Taschen herausholen

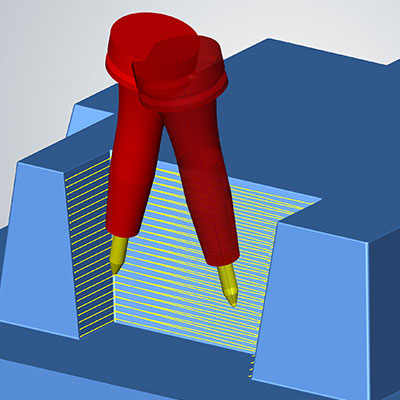

Konischer Tonnenfräser: prismatische Verrundungen mit extrem hohem Vorschub schlichten

Das Schruppmodul ist die Lösung für eine werkzeugschonende Fräs- und Drehbearbeitung mit spiralförmigen und trochoidalen Werkzeugbewegungen. Diese Methode ist deutlich schneller ist als das konventionelle Schruppen.

Das Schlichtmodul umfasst die Bearbeitung von Ebenen und beliebig krümmungsstetigen Flächen und Verrundungen mit unterschiedlichen Tonnenfräsern. Beim Schlichten sind deutliche Zeiteinsparungen möglich, bei gleichwertigen oder wesentlich höheren Oberflächenqualitäten gegenüber der Bearbeitung mit Kugelfräsern.

Mit dem Bohrmodul lässt sich effizient und fräserschonend Material aus kreisförmigen Taschen herausholen.

Schnelles Schruppen für das Fräsen und Drehen

Für sichere HPC-Bearbeitungen stellt das Schruppmodul zahlreiche Strategien für das Fräsen und Drehen mit trochoidalen Werkzeugbahnen zur Verfügung. Eine dynamische Vorschubanpassung an die vorhandenen Schnittbedingungen sorgt dafür, dass immer mit der höchstmöglichen Vorschubgeschwindigkeit gefräst wird. Beim Drehen lassen sich runde Schneidplatten optimal einsetzen. Für beide Technologien gilt: optimale Werkzeugbahnen, maximaler Materialabtrag bei kürzestmöglichen Fertigungszeiten. So bietet das Schruppmodul eine perfekte Lösung für die Hochleistungszerspanung bei der Dreh- und Fräsbearbeitung. Bei der Fräsbearbeitung lassen sich nicht nur prismatische Bauteilflächen bearbeiten, sondern auch gekrümmte Bereiche.

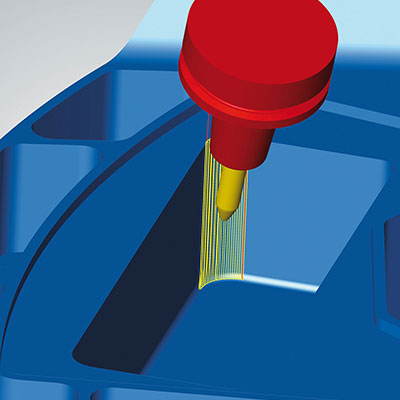

Schlichten in Rekordzeit – 90 % Zeiteinsparung

In vielen Branchen werden von der zerspanenden Fertigung immer höhere Oberflächenqualitäten gefordert. hyperMILL® bietet dazu hocheffiziente Schlichtstrategien, mit denen die Möglichkeiten von Maschinen und Werkzeugen in Bezug auf Oberflächengüte und Geschwindigkeit optimal ausgeschöpft werden. Das Schlichten von Ebenen galt lange Zeit als ausgereift und die häufig sehr langen Fertigungszeiten zum Erreichen hochwertiger Oberflächen durch das Abzeilen mit Kugelfräsern wurden akzeptiert. OPEN MIND entwickelte eine komplett neue Technologie, die auf zwei Faktoren beruht: innovativen 5-Achs-Strategien für das tangentiale Bearbeiten von Ebenen und Freiformflächen sowie dem konischen Tonnenfräser. Das Werkzeug lässt sich gleichzeitig als Tonnen- und als Kugelfräser verwenden. Für den konischen Tonnenfräser wurde die Form des Schlichtwerkzeuges so verändert, dass es über sehr große Radien – von 250 bis 1.500 mm – verfügt. Durch die großen Radien des Fräsers sind Bahnabstände von 6 und 8 mm möglich. So sind zum einen Bearbeitungen mit großen Zustellungen möglich und zum anderen erlaubt die Kugelspitze dieser Tonnenfräser eine sehr gute Bearbeitung von Eckradien. So muss zum Schlichten von angrenzenden Bereichen, wie verrundeten Innenecken, kein Fräserwechsel mehr vorgenommen werden. Unternehmen, die die innovativen Strategien und den konischen Tonnenfräser einsetzen, erzielen signifikante Zeiteinsparungen von bis zu 90 %.

Die OPEN MIND Technologies AG zählt weltweit zu den gefragtesten Herstellern von leistungsfähigen CAM-Lösungen für die maschinen- und steuerungsunabhängige Programmierung. Das Unternehmen entwickelt bestens abgestimmte CAM-Lösungen mit einem hohen Anteil an einzigartigen Innovationen für deutlich mehr Performance. Strategien wie 2,5D-, 3D- und 5-Achs-Fräsen sowie Fräsdrehen und Bearbeitungen wie HSC und HPC sind in das CAM-System hyperMILL® integriert. Die CAD/CAM-Lösungen von OPEN MIND erfüllen höchste Anforderungen im Werkzeug-, Formen- und Maschinenbau, in der Automobil- und Aerospace-Industrie sowie in der Medizintechnik.

Höchste Oberflächenqualitäten

Die sehr hohen Oberflächengüten wären mit dem klassischen Abzeilen mit Kugelfräsern niemals in der gleichen Zeit zu erreichen. Mit hyperMILL® MAXX Machining lassen sich beste Oberflächen durch die geschickte Betrachtung der Kontaktsituation erreichen. Das Werkzeug ist immer automatisch optimal an die zu bearbeitende Fläche angestellt. Eine flächenübergreifende 5-Achs-Bearbeitung mit konischen Tonnenfräsern ermöglicht das Fertigen von gesamten Flächenverbänden in einem Arbeitsschritt. So können sowohl bei Freiformflächen als auch bei Ebenen spiegelglatte Oberflächen erzielt werden. Auch schwer zugängliche Bereiche lassen sich hocheffizient und sicher bearbeiten.

Einfache Programmierung

Für Anwender ist die Programmierung in hyperMILL® einfach und komfortabel. Es müssen nur die zu bearbeitenden Flächen angeklickt werden, die Anstellung des Fräsers wird dann automatisch generiert. Selbstverständlich wird die gesamte Bearbeitung automatisch kollisionsgeprüft. Unternehmen, die die innovativen Strategien des Performance-Pakets hyperMILL® MAXX Machining nutzen, profitieren in mehrfacher Hinsicht: kurze Fertigungszeiten, längere Werkzeugstandzeiten, geringere Werkzeuganzahl, höchste Prozesssicherheit und optimale Oberflächengüte.

Große Bahnabständen für optimale Oberflächenqualitäten in kürzester Zeit

5-Achs-tangentiales Ebenenschlichten für ein hocheffizientes Schlichten mit modernen konischen Tonnenfräsern