Wie die Maschinen,

TEXT Sabine Muth FOTOS HELLER

Stabiles Fundament – geprägt von Wandel und Topologie des Standorts

Unserer Wurzeln sind wir uns bewusst und schätzen ihren Wert. Sie haben unsere Entwicklung geprägt. Wir sind am Standort optimal aufgestellt und strukturell so eingebettet, dass unsere Kraft fließen kann – auch und gerade unter sich ständig verändernden Herausforderungen. Mit dem Ergebnis, dass sich unsere Kunden seit nunmehr 127 Jahren auf innovative Technologien und höchste Qualität verlassen können – bei maximaler Produktivität. Das wiederum ist das beste Fundament für Vertrauen und echte Partnerschaft.

Mitarbeiter*innen

Produktion/Logistik 600

Application Engineering 360

Vertrieb 90

Services 240

Administration/IT 180

Auszubildende 110

Mitarbeiter*innen gesamt 1.580

Einrichtungen

Fertigung 9.100 m²

Montage 29.700 m²

Lager- und Logistikfläche 19.600 m²

Büro- und Sozialfläche 25.300 m²

Die HELLER Gruppe – zentral gesteuert, marktnah aufgestellt

Mit marktnahen Produktionsstätten können wir uns optimal auf die jeweiligen Märkte und vor allem auf unsere Kunden einstellen: Zwei Werke mit einer kompletten Wertschöpfungskette befinden sich in Deutschland und Brasilien, drei weitere Werke für die End- und Applikationsmontage in England, den USA und seit 2013 auch in China. Unsere Kunden betreuen wir im Netzwerk mit über 30 lokalen Vertriebs- und Serviceniederlassungen weltweit. Zentral gesteuert wird dieser Verbund vom Standort Nürtingen aus. Hier werden Produktionsstrategien, Grundsätze, Methoden und Werkzeuge im „Spirit des Lean Management“ entwickelt und getestet – und im Anschluss auf die anderen Werke übertragen. So kann das Unternehmen sein Marken- und Qualitätsversprechen „Made by HELLER“ weltweit garantieren.

-

Wie alles begann

Hermann Heller (1869–1931) gründet die Firma „Hermann Heller Handelsgeschäft und Fabrikation in geschützten Artikeln und Uhrmacherwerkzeugen“ in Nürtingen. Zu Beginn fertigt HELLER Kaminaufsätze, Wendeltreppen, Parallelschraubstöcke und andere Werkzeuge.

-

Vom Handelsgeschäft zur Maschinenfabrik

In Nürtingen wird 1913 die erste Lehrwerkstatt eingerichtet. 1938 öffnet erstmalig die Kantine und der Betriebsarzt nimmt seine Arbeit auf.

1942 werden Werkzeugmaschinen von HELLER mit hydraulischen Steuerungen ausgestattet – im Programm sind jetzt auch Kurbelwellenfräsmaschinen. 1949 kommen schwere Konsolfräsmaschinen, Sondermaschinen und Fertigungsstraßen im Baukastensystem dazu.

-

Ausprägung der typischen HELLER Gene

1960 tritt Hubert Heller in die Firmenleitung ein. Sein Bruder Berndt folgt ihm 1969.

In der Wirtschaftswunder-Zeit produziert HELLER zunehmend Sondermaschinen und Transferstraßen – und deckt damit den steigenden Bedarf nach mehr Fertigungskapazität. 1962 werden numerisch gesteuerte Fräsmaschinen und Bearbeitungszentren mit automatischem Werkzeugwechsler entwickelt.

-

Flexibles und modulares Maschinenspektrum

Das Unternehmen baut sein Netzwerk mit Produktionswerken 1974 in Redditch (England) und Sorocaba (Brasilien) sowie 1995 in Troy/Michigan (USA) konsequent aus.

1982 werden die Bearbeitungszentren BEA mit neuester CNC-Technik HELLER uniPro NC 80 in Serie produziert. In den 1990er-Jahren erweitert HELLER sein Spektrum, unter anderem 1997 mit der Zentren-Baureihe MC.

-

Industrie 4.0 und Digitalisierung

2013 eröffnet HELLER in Changzhou (China) das fünfte Produktionswerk. Außerdem wird das Kompetenz-Netzwerk über die Jahre weiter ausgebaut – zuletzt mit der STS Maschinendienstleistung GmbH in Metzingen (Deutschland).

2012 werden die ersten CBC-Module zur neuartigen Beschichtung von Zylinderbohrungen in Kurbelgehäusen ausgeliefert.

2016 führt HELLER mit „HELLER4Industry“ erweiterte Lösungen zur Digitalisierung der Produktion ein.

2020 hat HELLER im Rahmen der V-CON erstmalig seine Kunden auf einem virtuellen und interaktiven internationalen Event begrüßt.

2019/2020 werden die neuen Generationen der 4-Achs-Bearbeitungszentren der Baureihe H und der 5-Achs-Bearbeitungszentren der Baureihe HF vorgestellt.

Dynamische Kinematik

–

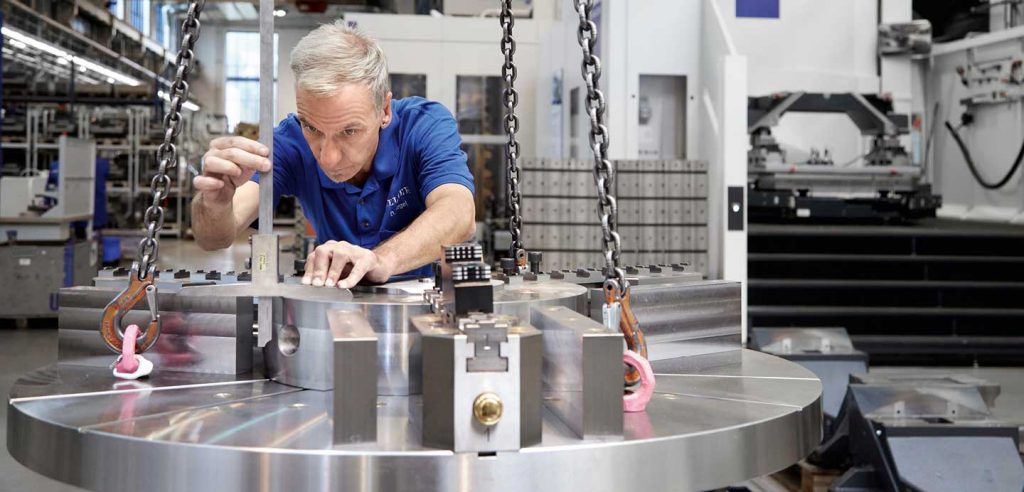

runde Sache dank motivierter Mitarbeiter*innen

HELLER hat immer noch den Status und Flair eines Familienunternehmens. Das ist in der Unternehmensphilosophie spürbar und auch bei der Mitarbeiterbindung. Man findet Beständigkeit in der großen HELLER Familie – ganz besonders am Standort Nürtingen, wo alles begann. Bei aller Stabilität wird Beweglichkeit und Dynamik gelebt, gefordert und gefördert. In unserer HELLER Academy bieten wir eine ausgezeichnete technische Qualifizierung mit einer Vielzahl von Weiterbildungsangeboten durch eigene und externe Trainer*innen an. Darüber hinaus hat die Nachwuchsförderung oberste Priorität. Der Erfolg gibt uns Recht.

Gerade diese Identifikation der Arbeitnehmer*innen mit ‚ihrem‘ Unternehmen wird gemeinhin oft unterschätzt

Klaus Winkler

„

HELLER nimmt die Fachkräfte-Entwicklung in die eigenen Hände

Im Jahr 2021 arbeiten weltweit 159 Azubis bei HELLER in insgesamt sechs Ausbildungsberufen. 71,1 Prozent der HELLER Azubis werden am Standort Nürtingen ausgebildet. Vorbildcharakter in der Branche hat das Konzept der HELLER Lernfabrik. Einen hohen Stellenwert haben auch die sozialen Projekte, in denen Soft Skills wie Flexibilität, soziale Kompetenz und Verantwortungsbewusstsein erlernt werden sollen.

Wer schon die ersten Berufserfahrungen bei HELLER gesammelt hat, wird für die nächsten Schritte gut vorbereitet:

Das HELLER Talentprogramm

Gerade in herausfordernden Zeiten denkt man bei HELLER voraus und setzt auf eine langfristige Fach- und Führungskräfteentwicklung. So startete im September 2020 das sechste HELLER Talentprogramm mit acht Teilnehmern aus verschiedenen Fachbereichen. Im Rahmen des Programms wird die Praxis in zukunftsweisenden Projekten trainiert, darunter zum Beispiel: „Rundtischmontagelinie im Werk 2“, „Upgrade HELLER Prüfmittelüberwachung“ und sechs weitere.

„Die Bereitschaft der Kolleg*innen, sich für mein Projekt Zeit zu nehmen, war unglaublich groß“

Michael Stippler war Teilnehmer des sechsten HELLER Talentprogramms – und begeistert von dem, was er während der acht Monate in Theorie und Praxis erlebte. Ziel seines Projekts „Konzepterstellung der Rundtischmontagelinie im Werk 2“ war es, die Durchlaufzeiten von kundenspezifischen Fertigungsaufträgen zu reduzieren und HELLER Kapazitäten besser einzusetzen. Die Grundidee: eine neutrale Vormontage. Und das Ergebnis: Durch die neutrale Vormontage liegt die Durchlaufzeit eines Fertigungsauftrages nun um fast 70 Prozent unter dem Ausgangswert. Die Montagezeit ist durch die taktgenaue Materialanlieferung per Kommissionierwägen und Kanban um 20 Prozent geringer. Damit war auch die Geschäftsleitung hochzufrieden.

„Bei diesem Konzept habe ich eng mit Mitarbeitern aus der Montage zusammengearbeitet. Das brachte einfach schnellere und bessere Ergebnisse – auch bei der Umsetzung.“

Michael Stippler

„

Kraftvoller Antrieb

–

mit Ideen und Innovationsstärke

Unser Innovationsmotor wird von unseren Mitarbeiter*innen angetrieben und mit hohen Vorschubkräften umgesetzt. So gehen wir mit Weitblick und Zuversicht Richtung Zukunft – das Vertrauen unserer Kunden immer im Blick. Wir arbeiten hier an verschiedenen Stellschrauben in unterschiedlichen Bereichen.

Innovation Shopfloor Interface – Digitalisierung in der Montage gemeinsam vorantreiben

Ein Interview mit Ralf Fauser, Process Organisation bei HELLER

Herr Fauser, erklären Sie uns doch bitte in wenigen Sätzen, worum es sich bei dem Shopfloor Interface handelt.

Das SFI ist eine Anwendung, die in enger Zusammenarbeit der Anwendungsentwickler unserer IT mit der Montage in einem agilen Prozess entwickelt wurde. Sie wurde auf die Bedürfnisse maßgeschneidert und ist wirklich einfach zu bedienen; sie läuft auf Tablets und bietet dem Mitarbeiter eine 360°-Sicht auf alle relevanten Daten zur Maschine und dem Montageprozess.

360°-Sicht? Bedeutet das, der Monteur kann alle relevanten Dokumente abrufen und muss nichts mehr ausdrucken?

Zum einen das, aber es geht beim SFI nicht nur um Dokumente, sondern um den gesamten Montageprozess und alle damit verknüpften Daten. Das beginnt bei der Anzeige von Montageanleitungen, geht weiter mit der Darstellung von Stücklisten, Elektro- und Fluidikplänen, Konstruktionszeichnungen etc., zieht sich über die Erfassung von Seriennummern und Messwerten für den Qualitäts-Prozess und mündet in der Rückmeldung der Fertigstellung, die wiederum einen Logistik-Prozess startet.

Hört sich kompliziert an. Kommen die User mit dem System gut zurecht oder gab es Vorbehalte?

Sie haben ja von Anfang an bei der Entwicklung mitgearbeitet. Die Akzeptanz ist daher sehr gut und die Kolleg*innen bringen regelmäßig neue Ideen ein – es ist schließlich ein agiles System.

Das heißt, das System kann erweitert und angepasst werden?

Genau! Im Moment arbeiten wir beispielsweise an einem Modul zur Zeitrückmeldung auf Aufträge, sodass der Gang zu den Buchungsterminals entfällt und alles über das Tablet abgewickelt werden kann. Das ist ein perfektes Beispiel für unsere benutzerzentrierte Vorgehensweise im SFI – die Usability wird gesteigert, gleichzeitig Prozesse optimiert und die Produktivität gesteigert.