Agiles Innovationsklima fördern, Ideen begleiten und Mitarbeitende aller Funktionsbereiche einbinden

TEXT Martin Ricchiuti

HELLER hat über die Jahrzehnte sein technologisches Portfolio immer weiter ausgebaut und in enger Abstimmung mit seinen Kunden an den produktionstechnischen Herausforderungen ausgerichtet. Nicht umsonst gelten Werkzeugmaschinen von HELLER als Garant für außergewöhnlich hohe Fertigungsleistungen, Produktivität und Effizienz bei wirtschaftlich attraktiven Betriebskosten. Diese Eigenschaften und der technische Reifegrad der Lösungen haben HELLERs Position als weltweiter Partner für hochproduktive Fertigungsmaschinen und -anlagen gefestigt. Über Jahre und Jahrzehnte wurden die Partnerschaften zu Unternehmen aus dem allgemeinen Maschinenbau, der Aerospace-Industrie, der Energietechnik, der Lohnfertigung und vielen weiteren Branchen gestärkt. Partnerschaften zu den weltweit größten Automobilherstellern sind zu festen Beziehungen herangewachsen, die regelmäßig mit Innovationen zum Vorteil der Anwender überraschen.

Die Umbrüche insbesondere in der Automobilindustrie und Energieversorgung, begründet in der Unsicherheit über die Ausprägung des zukünftig favorisierten Konzepts, lassen bis heute keine sichere Aussage über die Antriebs- und Energieversorgungstechnologie der Zukunft zu. Insofern würde eine Ausrichtung sämtlicher Entwicklungsvorhaben auf die derzeit herrschende Situation zu einer einseitigen Betrachtungsweise und infolgedessen zu einer Einengung des Blickwinkels für das breite Feld an Innovationspotenzialen führen. Eine Entwicklung wie soeben beschrieben stellt für HELLER keinesfalls eine solide Grundlage für die Festlegung der Innovationsstrategie dar, denn im Rennen um die Antriebs- und Energieversorgungstechnologie der Zukunft – um nur zwei Beispiele zu nennen – sind noch keine endgültigen Sieger gekürt.

Doch wie gelingen überhaupt technische Quantensprünge, die es Unternehmen wie Anwendern leicht machen, sich für HELLER als Partner bei Aufträgen aus der hochproduktiven Metallverarbeitung mit höchsten Anforderungen für Präzision, Qualität und Automatisierung zu entscheiden?

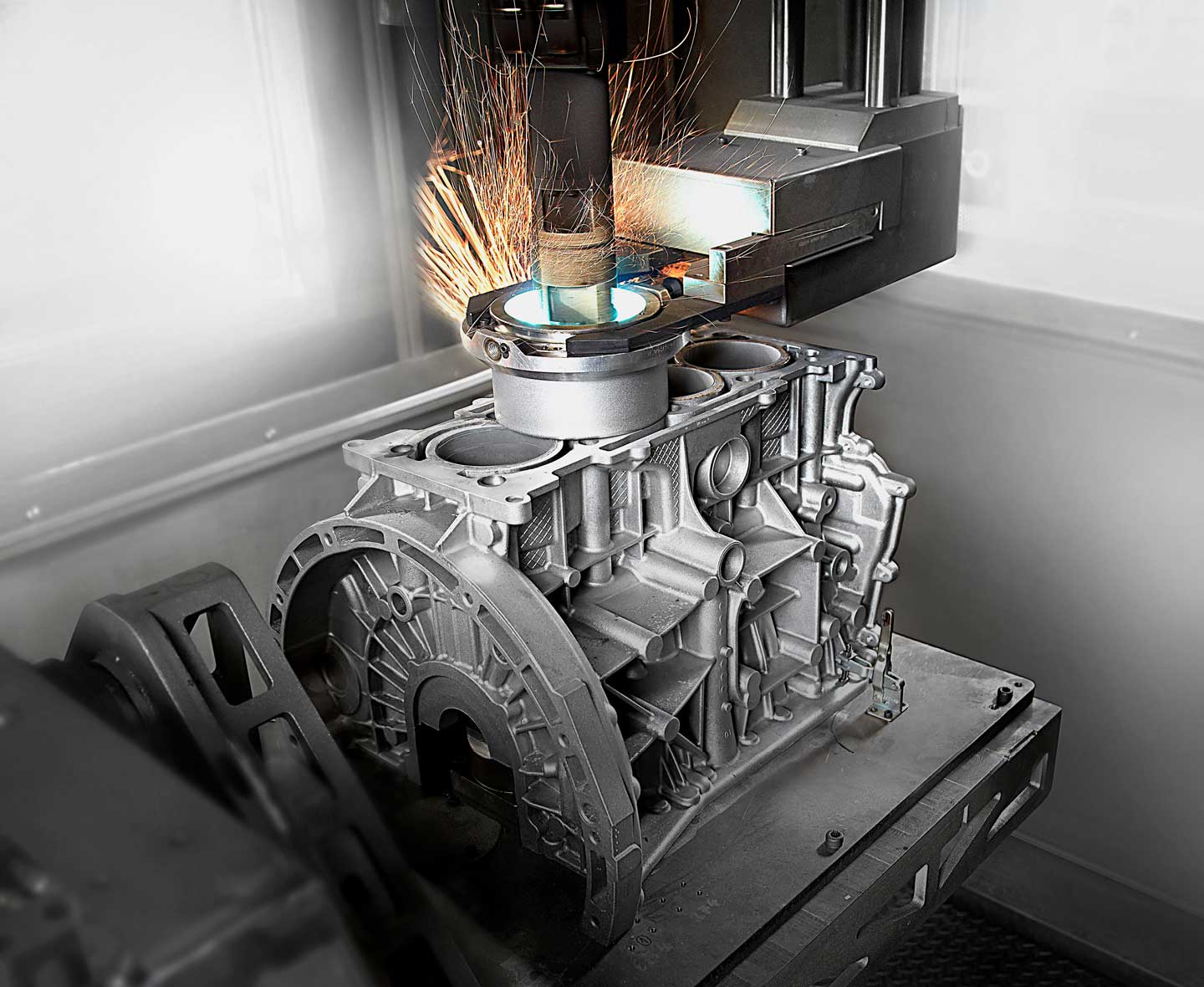

Bernd Zapf, seit 1985 bei HELLER tätig, gibt in seiner Funktion als Verantwortlicher für Development New Business & Innovations Einblicke in die verschiedenen Innovationen aus seinem Bereich bei HELLER. Eine der Errungenschaften, die unter seiner Mitwirkung gemeinsam mit seinem Team entstanden ist, ist das Inprocess-Beschichtungsverfahren für Zylinderlaufflächen, bekannt als HELLER CBC (CylinderBoreCoating): Dieses hat in der Pkw-Motorenfertigung dazu geführt, dass Reibungskennwerte und CO2-Ausstoss deutlich reduziert und so im Ergebnis ein Beitrag zu geringerem Spritverbrauch und zur Einhaltung von Umweltstandards geleistet werden kann. Die integrierte Beschichtungstechnologie markiert einen neuen Standard und ist weltweit in der Pkw-Motorenfertigung zum Synonym für die technologische Lösungskompetenz „made by HELLER“ geworden. Der Umbruch in der Automobilindustrie, der Schwenk weg vom herkömmlichen Verbrennungsmotor hin zum politisch derzeit favorisierten Elektroantrieb, schmälert auf den ersten Blick die Zukunftsaussichten für die Beauftragung neuer Motorenfertigungslinien, die HELLER auch bei den vor- und nachgelagerten Fertigungsschritten rund um das CBC-Verfahren in der Vergangenheit für sich entscheiden konnte.

Ein weiteres Feld, das HELLER für seine Kunden als wettbewerbsentscheidend einstuft und das zum Erfolg des Unternehmens beiträgt, ist die Digitalisierung der Produktionsmittel. Unter dem Produktnamen „HELLER4Industry“ bringt HELLER Intelligenz in seine Werkzeugmaschinen und die darauf laufenden Prozesse. Aus den erhobenen Fertigungsdaten und den Datenströmen, die innerhalb der Werkzeugmaschine anfallen, hat HELLER eine funktionierende Eco-Sphere aufgebaut, die ergänzt mit Cloud-Technologie sowohl in der Verfügbarkeit als auch in der Produktivität Mehrwerte für die Kunden generiert.

So gelingt es mit HELLER4Industry, im laufenden Betrieb die Sicherheit und Funktionsfähigkeit der Anlage sicherzustellen und Wartungen in Beziehung zur aktuellen Auslastungssituation zum idealen Zeitpunkt vorzunehmen. Die gewonnene Transparenz trägt dauerhaft und bei steigender Datenmenge umso genauer zur Optimierung der Produktion bei. Das konsequente Offenlegen des Verbesserungspotenzials gibt Anwendern die Möglichkeit, Ursache-Wirkungs-Ketten zu durchschauen und ihre Fertigung resilient zu gestalten.

Mit diesen Fähigkeiten ausgestattet bewerkstelligen Maschinen von HELLER aktuelle Fertigungsherausforderungen mit der bekannten HELLER-eigenen Zuverlässigkeit, Qualität und Kosteneffizienz.

Innovationsprozesse als Kompass für neue Geschäftsfelder

Im Zuge des Transformationsprozesses in der Automobilindustrie, von dem HELLER voll betroffen ist, möchte HELLER alle verfügbaren Quellen im Unternehmen einbinden, um neue und reorganisierte Kapazitäten bestmöglich zu nutzen. Dafür erweitert der Maschinenbauer seinen Innovationsprozess mit dem Ziel, aus unterschiedlichen Blickwinkeln aktuelle und zukünftige Veränderungen in Produktionsprozessen offen und technologieneutral zu bewerten. So werden die Potenziale für das Unternehmen und seine Kunden unvoreingenommen ausgelotet, die in einer Szenario-Betrachtung auch über die bisherige Fokussierung auf die spanende Bearbeitung hinausgehen.

Bernd Zapf erklärt: „Das letzte große Projekt, HELLER4Industry, ist aus Sicht der Vorentwicklung abgeschlossen und zum Erreichen der Produktreife an die Produkt-Entwicklung übergeben worden, sodass sich die Innovations-Entwicklung New Business & Innovations in ergänzter Form ausschließlich den neuen Themenstellungen in den Antriebs- und Energieversorgungs-Technologien widmen wird. Auf unserem Horizont tauchen bereits die nächsten Weichenstellungen für die kommenden vier bis fünf Jahre auf. Dazu ziehen wir verschiedene Szenarien in Betracht, von denen wir, Stand heute, nicht mit letzter Sicherheit sagen können, dass sie auch genauso eintreten werden. Mit dieser Volatilität müssen wir lernen umzugehen und unsere Entwicklungsansätze entsprechend agil und umfassend gestalten.“

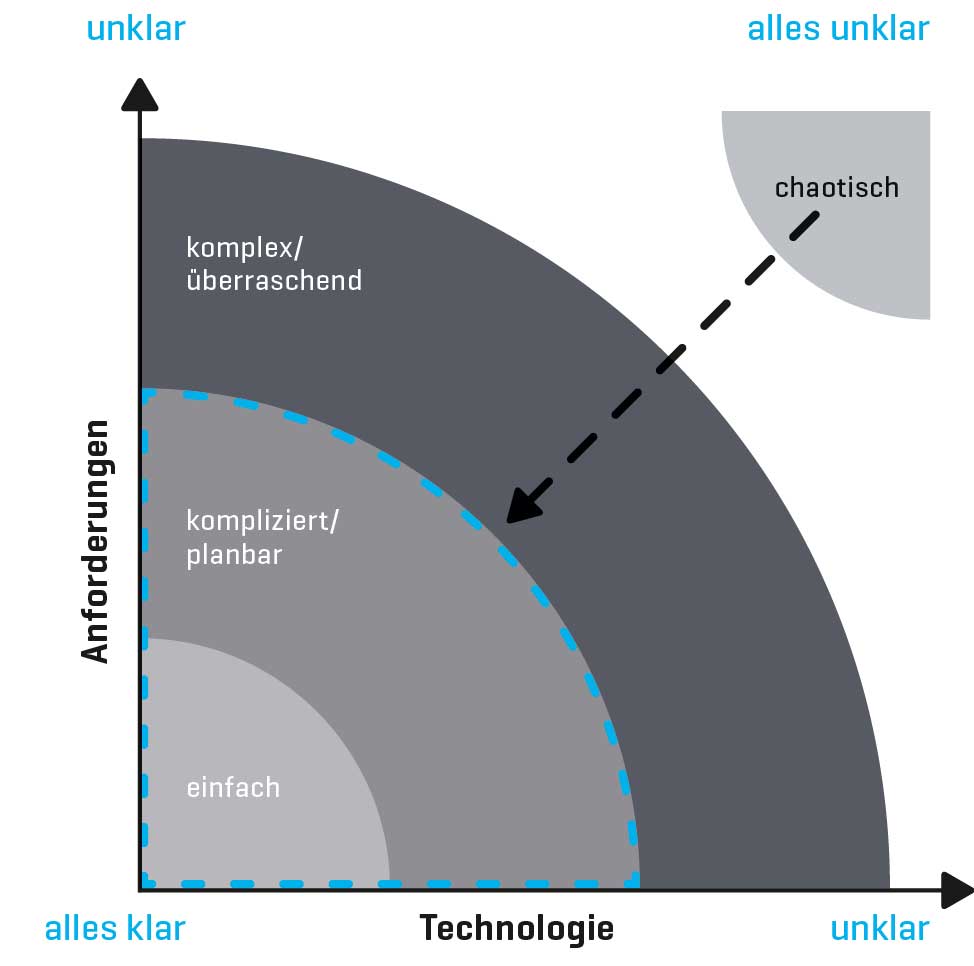

Um hier noch breiter aufgestellt zu sein als bisher und vor allem die Generierung und Exploration von neuen Themenfeldern zu systematisieren, wurde zum 1. Juli 2021 Development New Business & Technology um die Funktionseinheiten „HELLER Ideen Transfer (HIT)“ sowie das neu geschaffene „HELLER Innovation Lab (HIL)“ ergänzt. Im Zuge dessen wurde die Bereichsbezeichnung in „Development New Business & Innovations“ umbenannt. Mit der Bezeichnung „Innovations@HELLER“ will HELLER die Synergien um die Ideen-Generierung dieser Funktionseinheiten herausstellen und in einem neuen Format darstellen.

HELLER Ideentransfer (HIT) – bottom up zu Verbesserungen

Die Basis für innerbetriebliche Verbesserungsvorschläge wurde mit dem HELLER Ideentransfer schon vor vielen Jahren gelegt. Die Mitarbeiter und Mitarbeiterinnen generieren aus der täglichen Nähe zu Arbeitsprozessen eigene Vorschläge, die auf interne Optimierungsmaßnahmen und Prozessverbesserungen abzielen. Mit HIT wollen wir die Kreativität und das Ideenpotenzial unserer Mitarbeiterinnen und Mitarbeiter dazu nutzen, schrittweise unsere Abläufe zu verbessern, Unnötiges zu vermeiden und die Wirtschaftlichkeit zum Nutzen unseres Unternehmens zu erhöhen.

Meist behandeln HIT-Ideen Felder wie Material- und Arbeitszeiteinsparungen, Arbeitsprozesse und -verfahren, Qualitäts- und Umweltaspekte sowie Arbeitssicherheit und Motivation. Der langjährige HELLER-Mitarbeiter Josef Tischer koordiniert das interne Vorschlagswesen, kanalisiert und kategorisiert, sodass die Ideen nach einem fest definierten Schema bearbeitet, bewertet und ggf. umgesetzt werden. Für eine beschleunigte Abwicklung wurde das interne Verbesserungsvorschlagwesen im Jahr 2020 um einen Web-basierten Prozess im HELLER Intranet erweitert. Bei der digitalen Version haben die Ideengeber*innen bereits die Möglichkeit, die „Art“ ihres Vorschlags als Idee mit und ohne Lösungsweg einzureichen. Außerdem besteht nun auch die Möglichkeit, kollaborativ im Team an Vorschlägen zu arbeiten. Hierbei haben alle Mitarbeiter*innen die Möglichkeit, sich als Mitwirkende, Beteiligte oder Experten einzubringen. Neu ist auch die Einreichung von Ideen ohne einen Lösungsvorschlag, die also nur ein Problem aufzeigen. In diesem Fall wird die interne „HIT-Feuerwehr“ informiert. Hier können die Kolleginnen und Kollegen kreative Lösungsideen einbringen oder bestehende Lösungen aufzeigen, die bereits an anderer Stelle im Unternehmen so eingesetzt oder gehandhabt werden. Die Stufen, die ein Vorschlag auf dem Weg entlang des Verbesserungsprozesses nimmt, sind fest definiert, sodass die Ideeneinreicher*innen stets über den aktuellen Stand informiert sind.

HELLER Innovation Lab (HIL) – der unternehmenseigene Ideen-Inkubator

Im Zusammenspiel der Funktionseinheiten Development New Business (DN) und HELLER Ideentransfer (HIT) spielt die dritte Funktionseinheit, das HELLER Innovation Lab (HIL), eine verbindende Rolle. Das HIL kann als eine Art Naturschutzgebiet für innovative Produkt- und Geschäftsmodellideen gesehen werden. In diesem verlieren Begriffe wie „Gutes Innovationsklima“ ihren abstrakten Charakter und werden stattdessen systematisch aufgearbeitet. Nach dem Motto „Wissen wie es geht, auch in der Ideenproduktion“ wurde ein Innovationsfunnel aufgelegt, der Raum und Zeit bietet, den Geschäftsideen zu ausreichendem Wachstum und Reifegrad zu verhelfen, sodass sie den Erfolgskriterien von HELLER entsprechen. In verschiedenen Formaten wird der Kreativität auf die Sprünge geholfen und mit Methoden des Design Thinking die Erforschung neuer Themenfelder vorangetrieben. In Ideenworkshops und -bootcamps sowie Innovationsprojekten erhalten interdisziplinäre Fachteams professionelle Unterstützung und Coaching, wie sie sonst nur einige wenige Start-ups in Deutschland erhalten. Nach der Ideengenerierung und der Auswahl der besten Ideen, in die weitere Ressourcen investiert werden, folgen drei Förderphasen bis zur finalen Investor-Präsentation. Die Teams bereiten so nach jeder Förderphase eine ideale Entscheidungsgrundlage für den Lenkungskreis vor, der über ein Weiterkommen in die nächste Förderphase entscheidet. Überzeugt die jeweilige Idee nach der dritten Förderphase im finalen „Investorpitch“, wird die Idee umgesetzt. Ist eine Idee bis in dieses Stadium verfolgt worden, können Fragen nach dem Mehrwert der Lösung, dem Geschäftsmodell dahinter, Marktpotenzial und -größe, Wettbewerbssituation, Finanzierungsplan bis hin zur Markteintrittsstrategie sowie dem dafür benötigten Team beantwortet werden. Die Vorgehensweise mündet in der dritten und letzten Förderphase, die je nach Art der Idee individuell gestaltet wird. So werden je nach Bedarf Elemente der Förderphasen eins und zwei vertieft oder weitere technologische Untersuchungen bis hin zu ersten Pilotprojekten realisiert. Wenn nötig, wird an dieser Stelle eine Kopplung mit der Funktionseinheit Development New Business & Innovations vorgenommen oder die Idee mit einem verantwortlichen Bereich umgesetzt.

Aktuell haben es zwei vielversprechende Ideen bis in Förderphase 3 geschafft und werden derzeit individuell gemeinsam mit den Fachbereichen pilotiert. Die Vorbereitungen für den nächsten Durchlauf des Innovationsprozesses starten bereits. Der Innovationszyklus wird mit Unterstützung des HIL und durch das Feedback der Beteiligten weiter verbessert und in einem stetigen Fluss gehalten, bei dem Ideen generiert und in unterschiedlichen Stati gemäß ihrer Erfolgsaussicht und der zu erwartenden Umsatzpotenziale praxisrelevant realisiert werden.

Development New Business (DN): Zukunftsthemen am Horizont

„Der Entwicklungsbereich, der mit herausragenden Erfindungen wie der eingangs erwähnten CBC-Beschichtung den Ruf von HELLER bei seinen Kunden als einzigartiger Partner mit Lösungskompetenz für bislang unentdeckte Fertigungspotenziale gefestigt hat, befasst sich derzeit mit produktionstechnischen Herausforderungen für die Welt von übermorgen“, wie Bernd Zapf den Weitblick von HELLER definiert. In der jüngsten Vergangenheit konnten mit Additive Manufacturing, Leichtbau, sensitiver Spanntechnik oder dem Industrie 4.0-Thema HELLER4Industry regelmäßig Meilensteine gesetzt und das Produktportfolio nachhaltig erweitert werden.

Ein neues Themenfeld, das HELLER als zukunftweisend identifiziert hat, hängt im weitesten Sinn wieder mit Antriebs-, aber auch mit Energie-Versorgungslösungen zusammen und fußt auf einem einzigen Element: Wasserstoff. Trotz anfänglich unklarer Ausgangslage sieht HELLER schon heute neue Herausforderungen im Bereich der Wasserstoffproduktion, dessen Speicherung und Nutzung über neu angepasste Verbrennungsmotoren oder bei stationären wie auch mobilen Brennstoffzellen Anwendung findet. Der Einsatz der HELLER Kernkompetenzen und deren Ausweitung auf neue Geschäftsfelder, die eine Schlüsselrolle in der E-Mobility und Dekarbonisierung der Zukunft spielen werden, basiert kurzfristig auf vorhandenen Kernkompetenzen wie Bearbeiten und Automatisieren und langfristig auf der Anpassung oder Erweiterung unserer Kernkompetenzen um neue Technologien. Damit dies gelingen kann, werden die erforderlichen Kompetenzerweiterungen von Forschungs- und universitären Einrichtungen flankiert.

An seiner Paradedisziplin, der Produktionsoptimierung, arbeitet das Team um Bernd Zapf mit Methoden der Künstlichen Intelligenz weiter. Die selbstoptimierende Produktion wird mit den jüngsten Entwicklungen wie dem Konsortialprojekt „AutoLern“ in Zusammenarbeit mit der Universität Karlsruhe und anderen Industriepartnern sowie in Projekten zur Verbesserung der Werkstückqualität, der OEE und der Prozesssicherheit weiter verfeinert und ausgebaut.

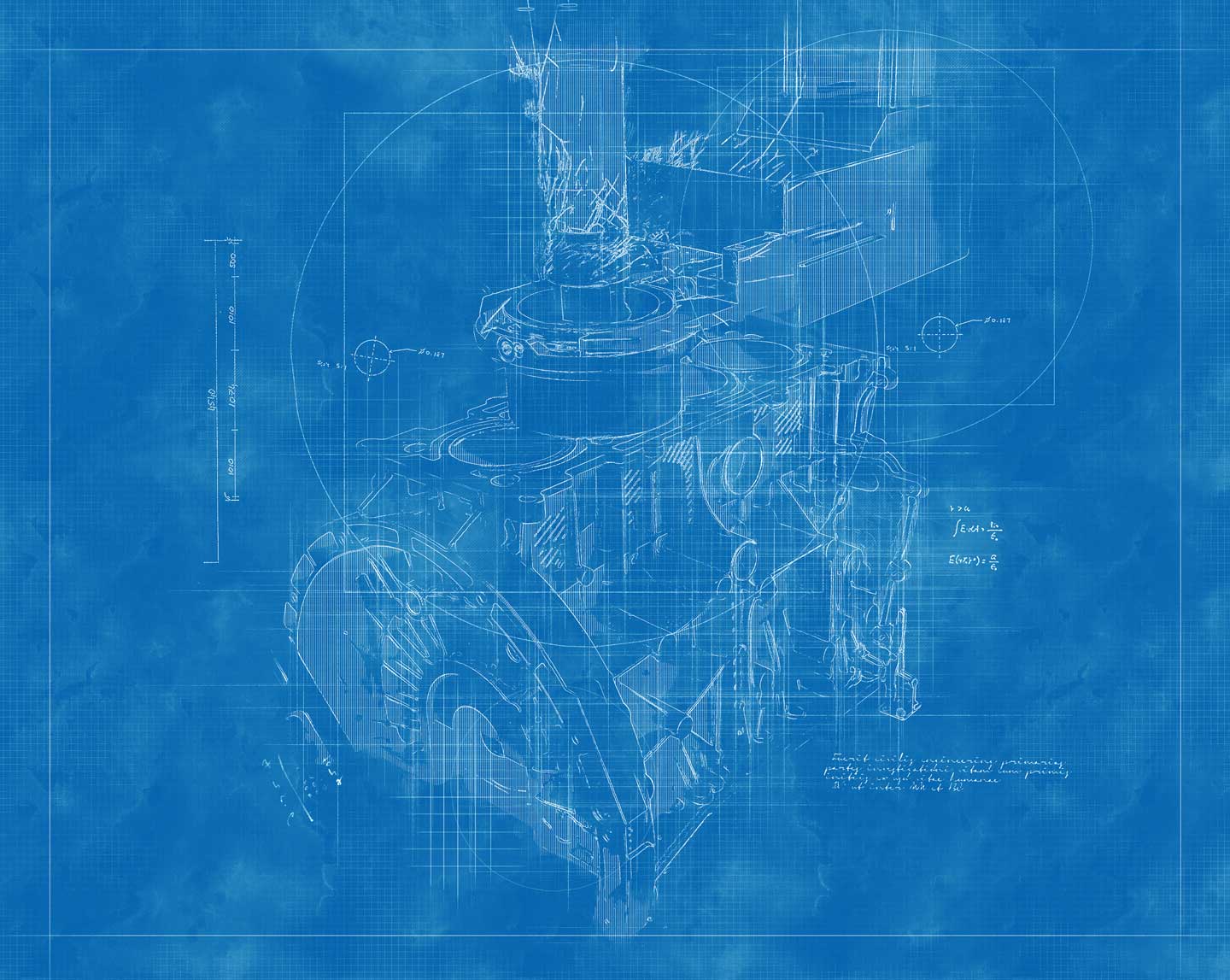

Zur Zielerreichung bedient sich Development New Business agiler Entwicklungsmethoden, die den Innovationsprozess nach den Kriterien des Stage-Gate-Modells von Robert Cooper organisiert. Dabei ist der Innovationsprozess in mehrere Stufen (engl. stages) unterteilt. Die Ergebnisse werden anhand erreichter Meilensteine (engl. gates) überprüft. Zunächst unklare und komplexe Aufgabenstellungen werden gemäß der Stacy-Matrix in beherrschbare Entwicklungsarbeit überführt. In vier Stages, die sich mit dem Aufbau von Grundlagenwissen, dem Match mit HELLER Fähigkeiten, der Entwicklung von Geschäftsmodellen sowie dem Nachweis in Prototypen beschäftigen, werden Konzepte, Lastenhefte und eine erste technische Machbarkeit für die Produktgenerierung in der Produkt- und Technologie-Entwicklung erarbeitet und eine fundierte Basis für die Entwicklungsarbeit sichergestellt.

Innovations@HELLER verstärkt DN mit HIT und HIL durch eine systematische Ideen-Generierung in neuen Formaten. Das gibt Raum für die Beteiligung der HELLER Mitarbeiter*innen am Innovationsprozess und erhöht die Innovationsgeschwindigkeit.

Mit seinem neuen und an zukünftigen Produktionsherausforderungen ausgerichteten Innovationsprozess trägt HELLER maßgeblich dazu bei, seinen Kunden auch künftig als der verlässliche Partner für Fertigungsaufgaben zur Seite zu stehen. Technologieinnovationen werden überall, wo sie benötigt werden, vorangetrieben und mittels systematischer Prozesse zur Produktreife gebracht. Die wertvollste Ressource bleibt dabei die Antriebskraft der Mitarbeiter und Mitarbeiterinnen von HELLER, um in neue Anwendungsgebiete vorzustoßen und Zukunftssicherheit für alle Beteiligten zu erreichen – trotz oder gerade wegen der großen Herausforderungen, die diese Zeiten an die Branche stellen.

Innovations@HELLER sieht sich in diesem neuen Innovationsprozess als Katalysator von neuen Geschäftsideen und versteht seinen Beitrag darin, dass alle HELLER Mitarbeiter*innen an diesem Prozess mit guten Ideen mitwirken können und Innovations@HELLER diesen Weg mit systematischen Methoden unterstützt und fördert, damit alle HELLER Mitarbeiter*innen Teil der Innovationen werden können.