TEXT Martin Ricchiuti

Werkzeugmaschinen von HELLER setzen seit jeher Maßstäbe in der wirtschaftlichen Bearbeitung. Die leistungsfähigen Bearbeitungszentren agieren auf höchstem technologischem Niveau und sind für ihre besondere Effizienz und Zuverlässigkeit bekannt. Die Digitale Transformation, in der HELLER für sich und seine Kunden eine Vorreiterrolle einnimmt, schafft innerhalb der gesamten Fertigungssituation die Voraussetzung für weitere Effizienzsteigerungen. So können die Zielsetzungen für einen höheren Output und höhere Qualität bei gleichzeitiger Entlastung der Bediener weiter nach oben verschoben werden.

Ohne Daten keine Digitalisierung. Gerade wenn mehrere Maschinen im Verbund oder in einer Linie betrieben werden, ist die Suche nach Ursachen für Störungen oder Qualitätsmängeln keine einfache Aufgabe. Die komplexen Prozesse, häufig automatisiert, lassen sich vom Standpunkt der reinen Maschinenbedienung nicht mehr nachvollziehen. Dasselbe gilt für das Identifizieren von Optimierungspotenzialen. Deshalb bedarf es eines ganzheitlichen Vernetzungsansatzes, um die nötigen Prozessdaten einerseits zu erheben sowie zu analysieren und daraus andererseits konkrete Handlungsschritte auf der Shopfloor- und Leitstandsebene abzuleiten.

„Quick wins motivieren Fertigungsverantwortliche besonders, ihre Digitalisierungsvorhaben voranzutreiben und interne wie externe Stakeholder zu überzeugen. Dafür sind besonders die Tools aus dem Bereich HELLER Performance geeignet“, wie Bernd Zapf, Leiter Development New Business & Technology, betont. „Aber eine Optimierung über die reine Leistungsfähigkeit der einzelnen Werkzeugmaschine hinaus zeigt erst die Anwendung des Heller4Industry-Konzepts mit den aufeinander aufbauenden und miteinander verknüpften Wirkungsfeldern: Operation, Maintenance und Performance.“ Die Adaption an unterschiedliche Fertigungssituationen führt zur bestmöglichen Produktivität; die Säulen dafür stellen nach wie vor die Reduzierung von Stillstandzeiten, die Flexibilisierung in der Anwendung zugunsten der Auslastung und eine einfache Bedienung dar.

Die Effizienzsteigerung ergibt sich aus der Interpretation der aufgezeichneten Daten. HELLER verfügt bereits aus zahlreichen Projekten im OEM-Bereich gerade in diesem Schlüsselbereich über eine herausragende Expertise.

„Diese Wissensbibliothek geben wir innerhalb des Optimierungskreislaufs an den Nutzer weiter. So versetzen wir ihn in die Lage, etwa durch Trendanalyse Stillstände zu vermeiden, Reserven zu erkennen und Arbeitsvorgänge zu parallelisieren. Dazu zählt auch die vorausschauende Einrichtung der Maschine für den Folgeauftrag.“

Kundennutzen Stückkostenreduzierung im Fokus

Denn grundsätzlich müssen sich alle Teilschritte auf dem Digitalisierungspfad am Kundennutzen messen lassen. Um für ihn das übergeordnete Ziel der Stückkostenreduzierung zu realisieren, setzt HELLER den Dreiklang aus Produktivität, Qualität und Verfügbarkeit mithilfe der digitalen Optimierungstools aus den Bereichen Performance, Operation und Maintenance bestmöglich um. Bereits hier wird deutlich, dass die Aufgabenfelder je nach Position des verantwortlichen Mitarbeiters stark variieren und sich dementsprechend der Blickwinkel auf den jeweiligen Produktionsschritt ändert. Neben der Produktionsdatenerfassung, welche die Datenbasis bildet, hat HELLER für die unterschiedlichen Anforderungen der Akteure speziell auf deren Bedürfnisse zugeschnittene Bereiche entwickelt. Dazu zählen Ableitungen zum Wartungszustand und zur Instandhaltung über den Lebenszyklus der Anlage (Maintenance), Prozess- und Produktionsoptimierung (Performance) sowie das Monitoring der Produktqualität, der Maschine und der benötigten Energie (Operation).

HELLER fungiert über alle Wertschöpfungsstufen in der Fertigung hinweg als grundsätzlicher Enabler, da aktuelle Werkzeugmaschinen über sämtliche Implementierungen zur Vernetzung verfügen und so einen geordneten Informationsfluss gewährleisten. Dies gilt im Übrigen auch für Fremdfabrikate, die mit umati, dem zukünftigen Kommunikationsstandard für Werkzeugmaschinen, ebenso konform in das Netzwerk eingebunden werden können.

„Neben der Hardware kommt den Tools zur Digitalisierung höchste Bedeutung zu“, stellt Bernd Zapf klar. „HELLER4Industry ist wie ein Regelkreis, der Anwendern an vielen Stellen hilft, die theoretischen Potenziale auch in der Praxis vollumfänglich abzurufen. Und erst dann kann eine HELLER noch eindrucksvoller als bisher seine überlegenen Stärken ausspielen.“

Entscheidend für den Nutzwert in der Praxis ist vor allem die einfache Bedienung beziehungsweise der Fokus der Applikation auf die Aufgabenstellung. Die browserbasierte Darstellung erlaubt es jedem Benutzer mit internetfähigem Endgerät, ob Smartphone, Tablet oder PC, die passenden Auswertungen oder Informationen ortsunabhängig abzurufen und mit Kollegen zu teilen. Dafür hat der Nürtinger Werkzeugmaschinenhersteller mit HSI, dem HELLER Services Interface, eine einmalige Plattform geschaffen, die einerseits als Schnittstelle des Anwenders zu den einzelnen Applikationen, andererseits als Andockstelle für die vielfältigen HELLER Services dient. Ob Daten zur tieferen Analyse in die Cloud ausgelagert oder lokal vor Ort behalten werden, obliegt dem Anwender. Verlassen die Daten das lokale HELLER Services Interface nach einer Datensynchronisation über das lokale IoT Operating System zum Firmenserver oder der SIEMENS-MindSphere im Internet, dann steht ein Maschinenvergleich der Maschinen im Firmennetzwerk oder im Internet über mehrere Standorte zusätzlich zur Verfügung. Die Adaption des HSI auf Maschinenebene, Unternehmensebene oder auf einen Unternehmensverbund trägt der präferierten Netzwerksituation Rechnung.

HELLER4Industry HELLER4Industry Connect für einen skalierbaren Einstieg in die Digitalisierung

Der Einstieg in die Vernetzung gestaltet sich mit HELLER denkbar einfach, da sämtliche Bausteine und deren Zusammenwirken vom Hersteller validiert und aus einer Hand angeboten werden. In Stufe 1 wird zur Datenspeicherung und Vorverarbeitung der Edge-Computer (SIEMENS Sinumerik Edge) benötigt, HSI local mit Basisfunktionalitäten wie Maschinenübersicht, Performance-, Operation- und Maintenance-Monitor sowie das Tool Produktionsanalyse (PA). In dieser Konfiguration verbleiben alle gewonnenen Daten und Erkenntnisse in einer integrierten Datenbank in der Maschine und somit im Unternehmen

Das Einbinden von MES und ERP wird zur einfachen Routine

In der nächsten Integrationsstufe packt HELLER die Problematik des Datenaustauschs zwischen Maschine und übergeordneten Steuerungssystemen wie MES und ERP an. Da man in Nürtingen die standardisierte VDW-MDE/BDE-Datenschnittstelle verwendet, die sich auf umati (universal machine tool interface) auf Basis des OPC-UA-Standards stützt, ist die reibungslose Kommunikation herstellerübergreifend im vordefinierten Umfang garantiert. Der umati-Standard macht die Implementierung von umati-konformen MES- und ERP-Lösungen besonders komfortabel, sodass aufwändige Programmierarbeiten entfallen können.

Die Module von HSI im Überblick

Je nach Anforderung des Anwenders lassen sich aus den einzelnen Modulen optionale Services und Funktionalitäten zusammenstellen. So sind bedarfsgerechte, skalierbare Lösungen individuell möglich. In der lokalen HSI-Konfiguration (ohne Cloudanbindung) sind folgende Funktionen wählbar:

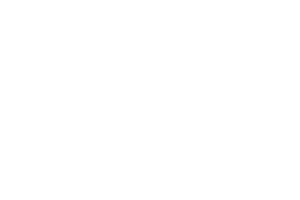

Axes Condition AC

Ohne zusätzliche Sensorik kann der Verschleißgrad der Kugelgewindetriebe der Hauptachsen in der Vorschubbewegung bestimmt und so ein Qualitätsverlust frühzeitig erkannt werden.

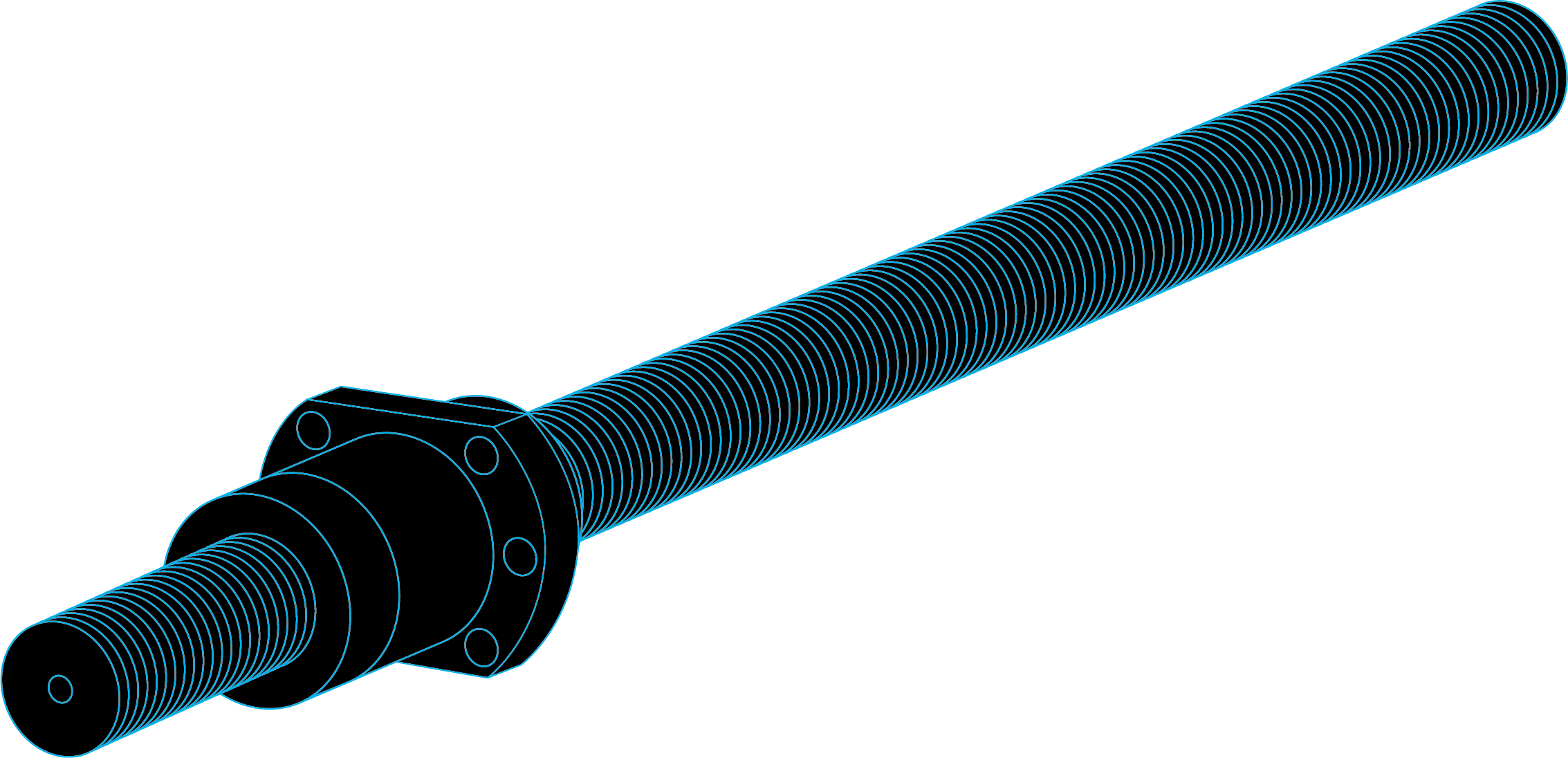

Spindle Condition SC

Eine kontinuierliche Überwachung der Spindel im Bearbeitungsprozess mittels eines Schwingungssensors dient der ständigen Prozessüberwachung und gibt Auskunft über den Verschleißgrad der Spindellager. Überlasten werden zuverlässig detektiert. Beide Maßnahmen zahlen auf das Ziel der Reduzierung ungeplanter Stillstände ein.

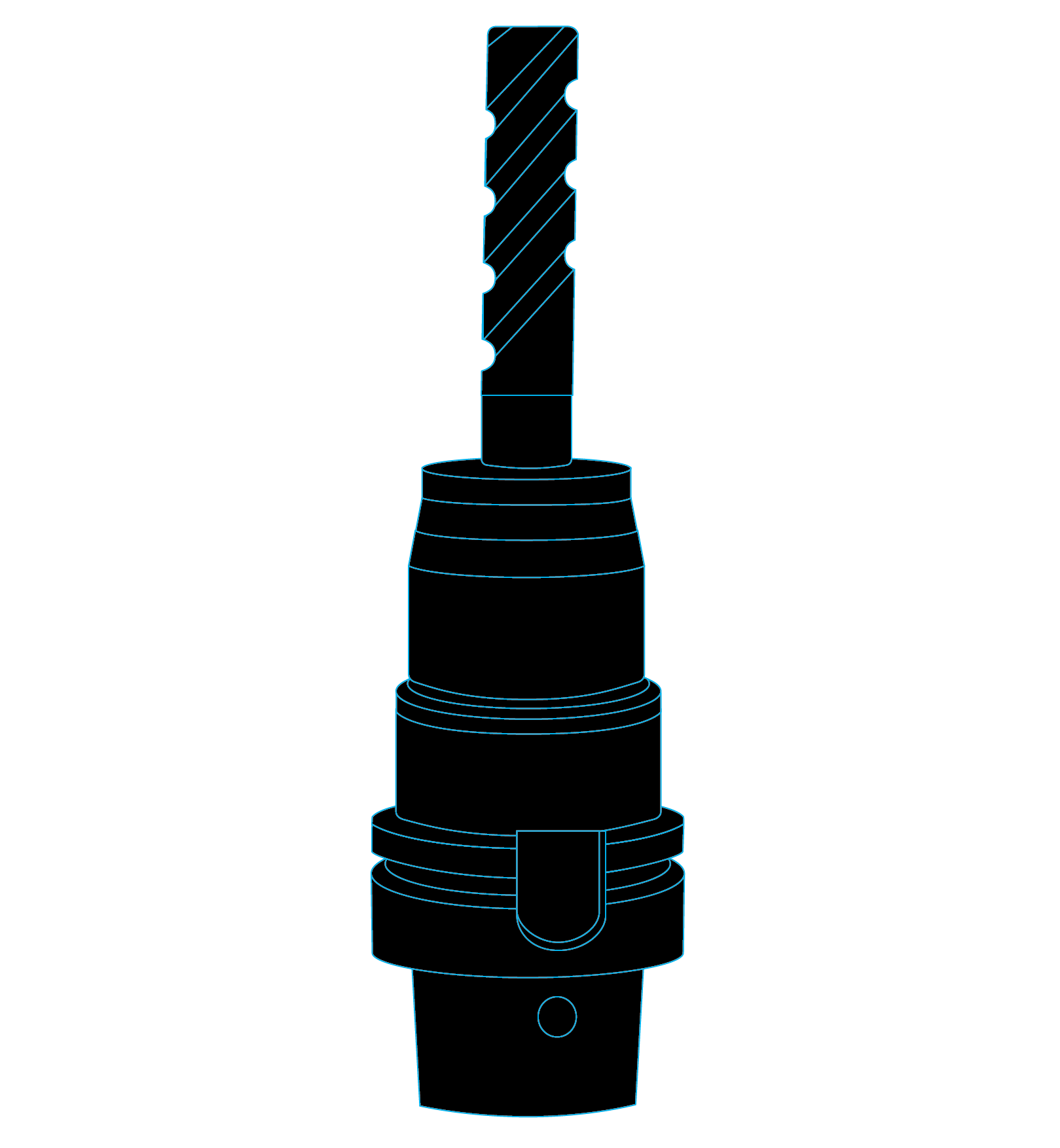

Damage Reduction DR

Verringert bei einer Kollision der Spindel das Beschädigungsrisiko der Komponenten durch ein sofortiges Gegensteuern der Antriebsachsen. Der potenzielle Schaden wird minimiert.

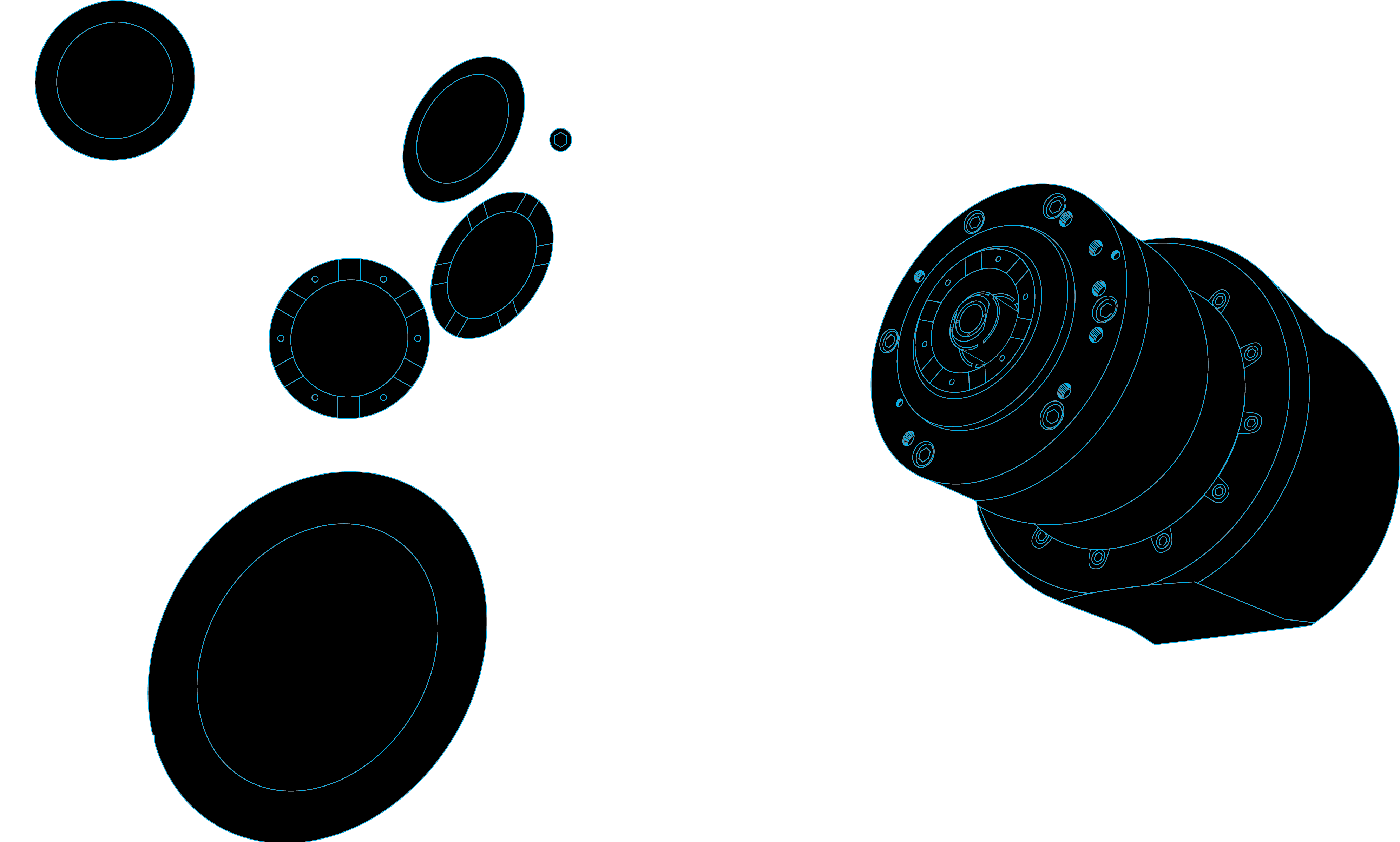

Tool Optimization TO

Eine integrierte Werkzeugüberwachung dient dem Schutz der Werkzeuge und der Standzeitoptimierung. Der nutzbare Rahmen der Werkzeuge wird durch die Datenaufzeichnung und -analyse optimiert, sodass mit Trendanalysen das Ende der Standzeit bestmöglich vorhergesagt werden kann. Ein Überlasten oder Bruch des Werkzeugs wird verhindert, was in Summe die Werkzeugkosten positiv beeinflusst. Als Upgrade kann das vorhandene Integrated Process Monitoring IPM aufgerüstet werden, um Überlasten und Brüche sicher zu detektieren und somit den Werkzeugverschleiß sicher bestimmen zu können.

Energy Monitoring EM

Den Energieverbrauch der Maschine kontinuierlich zu überwachen und übersichtlich zu visualisieren und aufzuzeichnen, kann das Erkennen von Anomalien erleichtern und zu Energieeinsparungen führen. Die Aufteilung der Verbräuche nach Betriebsarten und Herkunft (Strom und Luft) ist für die frühzeitige Problemerkennung essenziell und kann auch als Grundlage zukünftiger Energie-Audits verwendet werden.

Magazine Optimisation

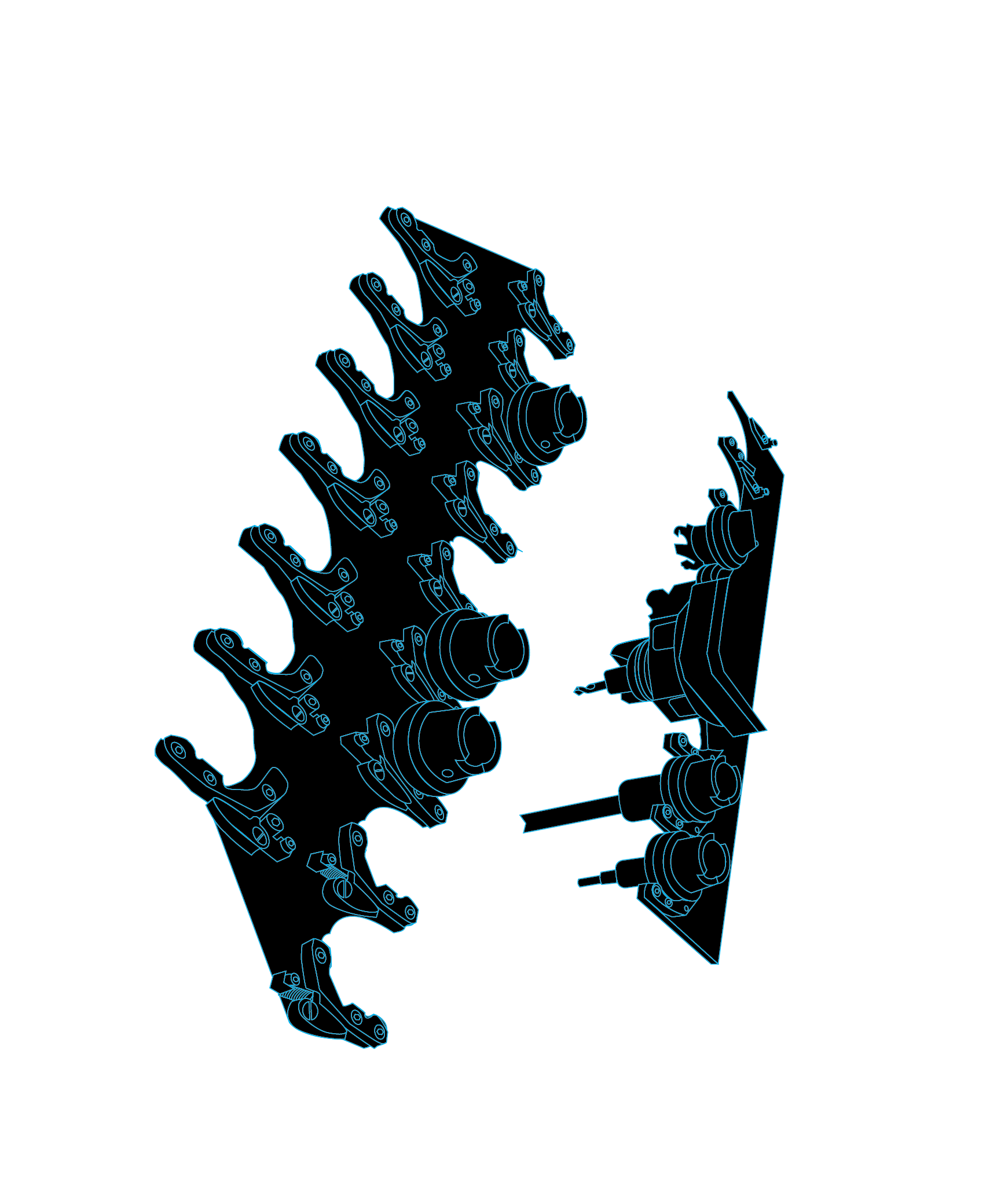

Aus dem Bereich der Performance-Tools stammt die bereits in den vorangegangenen Ausgaben vorgestellte Magazine Optimisation, die im vierten Quartal für die Anwender erhältlich sein wird. Das Vorsortieren des Werkzeug-Regalmagazins in der Maschine abhängig vom kommenden Fertigungsauftrag macht Werkzeugwechsel effizienter und schneller. Die optimale Magazinbelegung hat kürzere Programmlaufzeiten und Verfahrwege zur Folge und greift dazu auf die anstehenden CNC-Programme zur Analyse zu.

Die Zukunft nicht im Blick, sondern in der Tasche

Die neuen HELLER4Industry-Produkte zeigen eindrücklich, wie wertvoll Prozess- und Maschinendaten sind, wenn sie nutzbringend aggregiert und ausgewertet werden. Mit seinem umfassenden Portfolio demonstriert HELLER, wie die Digitalisierung und Vernetzung die derzeit wichtigsten Bereiche der Fertigung durchdringt. Geschlossene Datenkreisläufe holen die Beteiligten mit maßgeschneiderten Funktionen und Visualisierungen dort ab, wo sie im Praxisalltag benötigt werden. Von der Konstruktion über die Arbeitsvorbereitung und Produktion bis hin zu benachbarten Arbeitsbereichen wie Wartung und Instandhaltung: HELLER Kunden können auf eine zukunftssichere Fertigung unter Berücksichtigung aller technischen wie organisatorischen Blickwinkel bauen, um die Grenzen der Leistungsfähigkeit stets weiter zu verschieben – für einen höheren Output und höhere Qualität bei gleichzeitiger Entlastung der Bediener.