FÜR BEARBEITUNGSZENTREN

TEXT Peter Klingauf

FOTOS Jens Gelowicz, Jürgen Altmann

Wie können wir unsere Bearbeitungszentren noch effizienter machen? – eine Frage, die die Produktverantwortlichen bei HELLER permanent umtreibt. Ein Schlüssel zu höherer Produktivität ist die Komplettbearbeitung auf einer Maschine. „Genau daran arbeiten wir“, sagt HELLER Geschäftsführer Dieter Drechsler: „Wir haben das Ohr stets nah an unseren Kunden und wissen, wie wichtig es ist, Bauteile in einer Aufspannung fertig zu bearbeiten.“ Daher sind die HELLER Ingenieurinnen und Ingenieure dabei, verschiedene Technologien in die aktuellen Bearbeitungszentren zu integrieren. Neben Drehoperationen und Methoden zum Verzahnen steht nun auch Rührreibschweißen zur Verfügung. Auch außerhalb des Bearbeitungszentrums (BAZ) entwickelt HELLER ergänzende Verfahren: Kurz vor der Markteinführung steht ein Beschichtungsmodul für Zylinderinnenflächen von kleineren Antrieben.

Wie können wir unsere Bearbeitungszentren noch effizienter machen? – eine Frage, die die Produktverantwortlichen bei HELLER permanent umtreibt. Ein Schlüssel zu höherer Produktivität ist die Komplettbearbeitung auf einer Maschine. „Genau daran arbeiten wir“, sagt HELLER Geschäftsführer Dieter Drechsler: „Wir haben das Ohr stets nah an unseren Kunden und wissen, wie wichtig es ist, Bauteile in einer Aufspannung fertig zu bearbeiten.“ Daher sind die HELLER Ingenieurinnen und Ingenieure dabei, verschiedene Technologien in die aktuellen Bearbeitungszentren zu integrieren. Neben Drehoperationen und Methoden zum Verzahnen steht nun auch Rührreibschweißen zur Verfügung. Auch außerhalb des Bearbeitungszentrums (BAZ) entwickelt HELLER ergänzende Verfahren: Kurz vor der Markteinführung steht ein Beschichtungsmodul für Zylinderinnenflächen von kleineren Antrieben.

Drehtechnologie: von maximaler Produktivität zu voller Flexibilität

HELLER BAZ erlauben schon seit vielen Jahren die Komplettbearbeitung durch Fräsen und Drehen auf einer Maschine. Bei der Mill-Turn-Funktionalität erfolgt die zusätzliche Drehoperation über einen schnell drehenden Drehmomentrundtisch. Der HELLER Planzug ist ein in der Arbeitseinheit integrierter NC-Antrieb für aussteuerbare Werkzeuge.

Darüber hinaus bietet der Nürtinger Werkzeugmaschinenhersteller eine weitere alternative Drehoption an – das Interpolationsdrehen. Neu ist dabei die Anwendung eines von Siemens entwickelten Softwarefeatures, bei dem HELLER bereits in der Entwicklungsphase exklusiv die Erprobung unterstützt hat.

Interpolationsdrehen ist zwar deutlich langsamer als die vorher genannten Verfahren. Da es jedoch keine spezielle Hardware erfordert, nur sehr geringe Softwarekosten verursacht und in den modernen Sinumerik-Steuerungen von Siemens (ab Softwarestand 4.95) jederzeit nachgerüstet werden kann, ist es eine interessante Alternative für alle Anwendenden, die im BAZ nur selten eine Drehfunktion benötigen und insbesondere auf höhere Flexibilität Wert legen.

Flexibles Fügeverfahren für BAZ: Rührreibschweißen

Auf eine ganz andere Art und Weise ermöglicht eine integrierte Fügetechnik die Komplettbearbeitung: Auf der Hausmesse 2022 stellte HELLER das in 4- und 5-achsige Bearbeitungszentren integrierte Rührreibschweißen erstmals der breiten Öffentlichkeit vor. Vorangegangen war eine ausführliche Testphase mit mehreren Pilotkunden.

Generell gibt es die Technologie Rührreibschweißen schon sehr lange. Gänzlich neu ist die prozessgesteuerte Umsetzung über die Siemens CNC Sinumerik 840D sl in HELLER Maschinen – ohne sogenannte Kraftmessdosen. Das nachrüstbare Softwarefeature ermöglicht eine zuverlässig lunkerfreie Verschweißung von Aluminiumgehäusen, wie sie unter anderem in der Lebensmittelindustrie genutzt werden. Als weitere Zielbranche sieht Geschäftsführer Drechsler die E-Mobilität: „Das Verschweißen von Batteriekästen mit Deckeln wird in Zukunft immer häufiger gefragt sein. Wir ermöglichen das komplette Bearbeiten und anschließende Verschweißen in einer Aufspannung. In puncto Produktivität und Genauigkeit bietet dies klare Vorteile für den Anwendenden.“

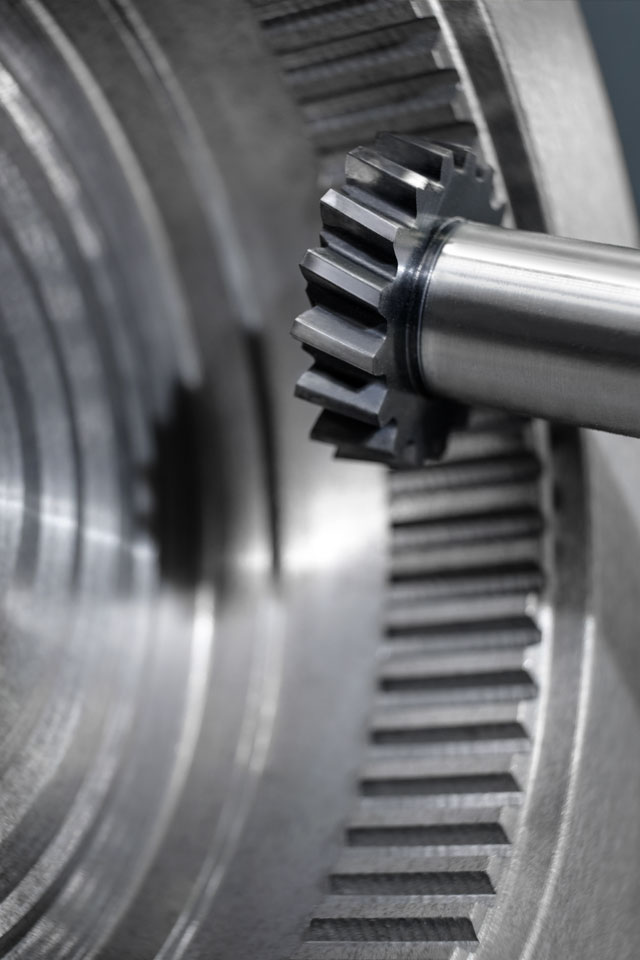

Verzahnen leicht gemacht: Wälzfräsen und Wälzschälen

Brandneu sind auch zwei Methoden, um auf diversen HELLER 5-Achs-Bearbeitungszentren Verzahnungen herzustellen. Wälzfräsen (Gear Hobbing) und Wälzschälen (Power Skiving) stehen ab sofort zur Verfügung. „Beide Verfahren sind softwaretechnisch nachrüstbar und eignen sich insbesondere, um komplexe Produkte wie beispielsweise Planetenträger in einer Aufspannung zu bearbeiten“, erklärt Dieter Drechsler. Die Herstellung von reinen Zahnrädern ist auf diese Weise meist nur bei kleinen bis mittleren Serien sinnvoll. Ein wesentlicher Pluspunkt ist dabei vor allem die einfache Programmierung durch eine HMI-gestützte Bedienoberfläche.

Welche der beiden Methoden sich am besten eignet, hängt von der Verzahnungsart, aber auch vom eingesetzten Maschinentyp ab. So lassen sich beim Wälzschälen neben geraden und schrägen Außenverzahnungen auch Innenverzahnungen jeglicher Art herstellen. Voraussetzung: Das BAZ muss mit der relevanten Drehfunktionalität ausgestattet sein. Beim Wälzfräsen ist dies nicht erforderlich. Allerdings eignet sich dieses Verfahren nur für Außenverzahnungen – ob gerade oder schräg spielt keine Rolle (mehr dazu hier).

Verzahnen leicht gemacht: Wälzfräsen und Wälzschälen

Brandneu sind auch zwei Methoden, um auf diversen HELLER 5-Achs-Bearbeitungszentren Verzahnungen herzustellen. Wälzfräsen (Gear Hobbing) und Wälzschälen (Power Skiving) stehen ab sofort zur Verfügung. „Beide Verfahren sind softwaretechnisch nachrüstbar und eignen sich insbesondere, um komplexe Produkte wie beispielsweise Planetenträger in einer Aufspannung zu bearbeiten“, erklärt Dieter Drechsler. Die Herstellung von reinen Zahnrädern ist auf diese Weise meist nur bei kleinen bis mittleren Serien sinnvoll. Ein wesentlicher Pluspunkt ist dabei vor allem die einfache Programmierung durch eine HMI-gestützte Bedienoberfläche.

Welche der beiden Methoden sich am besten eignet, hängt von der Verzahnungsart, aber auch vom eingesetzten Maschinentyp ab. So lassen sich beim Wälzschälen neben geraden und schrägen Außenverzahnungen auch Innenverzahnungen jeglicher Art herstellen. Voraussetzung: Das BAZ muss mit der relevanten Drehfunktionalität ausgestattet sein. Beim Wälzfräsen ist dies nicht erforderlich. Allerdings eignet sich dieses Verfahren nur für Außenverzahnungen – ob gerade oder schräg spielt keine Rolle.

CBC 10: Innenflächen kleiner Zylinder beschichten

Last but not least bringt HELLER eine neue Anlage zur Beschichtung von Zylinderinnenflächen mit Lichtbogendrahtspritzen (LDS) auf den Markt, die CBC 10. Damit bekommt die bereits seit über zehn Jahren etablierte, auf Zweidraht-Technologie basierende Beschichtungsanlage CBC 200 eine kleine Schwester. Noch in diesem Herbst wird HELLER die mit neuer Eindraht-Technologie ausgestattete CBC 10 präsentieren. Ziel dieser Entwicklung ist es, die für größere Motoren mit durchschnittlich zwei bis drei Liter Hubraum verfügbare Beschichtungsmethode auch der Produktion von Kleinmotoren mit bis zu 125 ccm zugänglich zu machen. Letztendlich werden derart ausgestattete Motoren deutlich umweltfreundlicher – denn Reibung und Verschleiß sinken dank der HELLER Technologie ebenso wie Kraftstoffverbrauch und Emissionsausstoß.