TEXT Manfred Lerch FOTO Jens Gelowicz

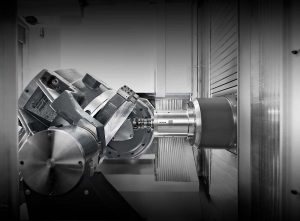

Ein wesentlicher Bestandteil der zweiten Generation der HF-Baureihe sind die neuen Arbeitseinheiten, denn zahlreiche Bearbeitungsversuche bei HELLER haben gezeigt, dass der Umstieg von den bisher eingesetzten Motorspindeln auf die neu entwickelten HELLER Spindle Units (HSU) im Inline-Design enorme Vorteile bringt. Diese Spindeln sind absolut Made by HELLER und werden auf eigenen hochgenauen Fertigungslinien hergestellt. Das Prinzip der Inline-Spindel ist eine Weiterentwicklung der HSM-Spindeln, die bereits seit vielen Jahren in der Baureihe H bewährt und erprobt wurden. HELLER hatte sich daher entschlossen, das Prinzip weiter zu optimieren und auch für die 5-Achs-Bearbeitung, konkret für die zweite Generation der Baureihe HF, zur Verfügung zu stellen. HSU-Spindeln sind auf Nullmaß abgestimmt und überzeugen so mit einem schnellen und kostengünstigen Austausch der Nullspindel im Servicefall sowie niedrigem Total Cost of Ownership (TCO). Gegenüber den bisherigen HSM-Spindeln zeigen sich die HSU-Spindeln nochmals robuster und leistungsfähiger. Die neue Arbeitseinheit Power Cutting (PC) verfügt beispielsweise bei HSK-A 63 über eine Drehzahl von 12.000 min−1 und ein Drehmoment von 228 Nm. Beim Speed Cutting (SC) sind es Drehzahlen bis 18.000 min−1 und ein Drehmoment von 103 Nm gepaart mit kurzer Hochlaufzeit. Völlig neu sind die beiden Arbeitseinheiten Dynamic Cutting (DC). Speziell für ein unterschiedliches Werkstückspektrum, für mehr Universalität und Flexibilität ausgelegt, überzeugt die HSK-A 63 DC-Spindel mit Drehzahlen bis 16.000 min−1 und einem gleichzeitig hohen Drehmoment von 180 Nm, während bei der HSK-A 100 bis zu 400 Nm möglich sind.

Häufig werden in der Praxis bzw. der Serienfertigung aber auch die Hochlaufzeiten als Nebenzeiten thematisiert. HELLER ist es in dem Bereich gelungen, diese mit den neuen Arbeitseinheiten enorm zu reduzieren. Anwender, die vor allem unterschiedliche Werkstoffe wie Aluminium oder Guss bearbeiten, werden in der gewichtsabhängigen Dynamik der Z-Achse ein weiteres Highlight sehen. Diese Funktion passt die Dynamik der jeweiligen Zuladung an. Das heißt, ist die Zuladung geringer als die Maximalzuladung von 550 kg, lassen sich auf Grund der möglichen höheren Dynamik noch kürzere Positionierzeiten realisieren.

Start mit neuen Zusatzfunktionen

Nun hat sich die erste Generation der Baureihe HF – auch durch das Gegenlager am Schwenkrundtisch − bereits als äußerst frässtabil und präzise erwiesen. Mit der Ausstattungsvariante „PRO“ bietet die zweite Generation der Baureihe HF nun zusätzlich einen klassischen Gantry-Antrieb in der Tischachse (Z) mit zwei physikalisch getrennten Achsen in der Steuerung und zwei direkten Messsystemen. Ein wesentlicher Vorteil, der durch dieses Mehr an Steifigkeit in der Tischachse erreicht wird, ist die Aufnahme maximaler Prozesskräfte in Z-Richtung – eine Option, die z. B. in Kombination mit den drehmomentstarken DC-Arbeitseinheiten sinnvoll wird, oder wenn das Bearbeitungszentrum noch universeller eingesetzt werden soll. Das gilt z. B. in der Einzelteilfertigung mit maximaler 5-Achs-Präzision und Konturtreue oder auch, wenn das Bearbeitungszentrum künftig mit einer Drehfunktion mit schnellem Torque-Drehtisch ausgestattet wird. Neben dem Gantry-Antrieb wird die neue Baureihe HF mit weiteren neuen Funktionen an den Start gehen. Dazu zählt u. a. das HELLER Planzugsystem. Dies ist eine zusätzliche Maschinenachse U, integriert in die Steuerung der Maschine für einfaches und hochproduktives Ausdrehen von komplexen Innen- und Außenkonturen.

Produktivität für den universellen und flexiblen Einsatz

Messbare Vorteile bringt die neue Generation neben dem Einsatz in der Serienfertigung nun auch speziell in der Einzelfertigung. In der Summe wird aber die neue Generation der Baureihe HF neben noch höherer Produktivität und robuster Genauigkeit durch den universellen und flexiblen Einsatz den bisherigen Kundenkreis wesentlich erweitern – zumal man auch die Zuverlässigkeit und die Robustheit durch vielfache Optimierungen und Erhöhung der Steifigkeit an Schlüsselkomponenten sowie eine Verkürzung des Abstands der Spindelvorderkante zur Drehmitte der B-Achse nochmals steigern konnte. Außerdem wird diese Baureihe künftig auch in der Ausführung als Tischmaschine optimal automatisierbar sein.